Перспектива развития транспортных средств для жидких кислорода, азота, аргона

Инженерный журнал: наука и инновации

# 10·2017 3

трещин в них при действии низких температур. По торцам цистерны

имелись две обшитые деревом будки: в одной размещались органы

управления заправкой и сливом жидкого кислорода, приборы для

контроля давления и уровня жидкости в емкости, в другой находился

вооруженный охранник. Корпуса арматуры (запорные вентили и

предохранительные клапаны) изготовлялись из латуни.

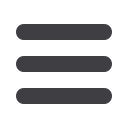

Рис. 1.

Железнодорожная цистерна модели 8Г52 для транспортировки

жидкого кислорода

Вследствие низкой прочности алюминиевого сплава АМцС и

несовершенной теплоизоляции рабочее давление в цистерне (при

сливе жидкости) составляло 0,25 МПа. Перевозка жидкого кислорода

осуществлялась без избыточного давления в сосуде, с открытым

газосбросом, в противном случае из-за суммирования напряжений от

внутреннего давления с динамическими нагрузками при транспорти-

ровке пришлось бы значительно увеличить толщину сосуда, что

усложнило бы процессы сварки и снизило грузоподъемность цистерны.

Для создания избыточного давления в емкости при сливе кислорода ци-

стерна была оборудована испарителем из алюминиевых труб. Вмести-

мость цистерны составляла 32 т, потери продукта — 5 % в сутки.

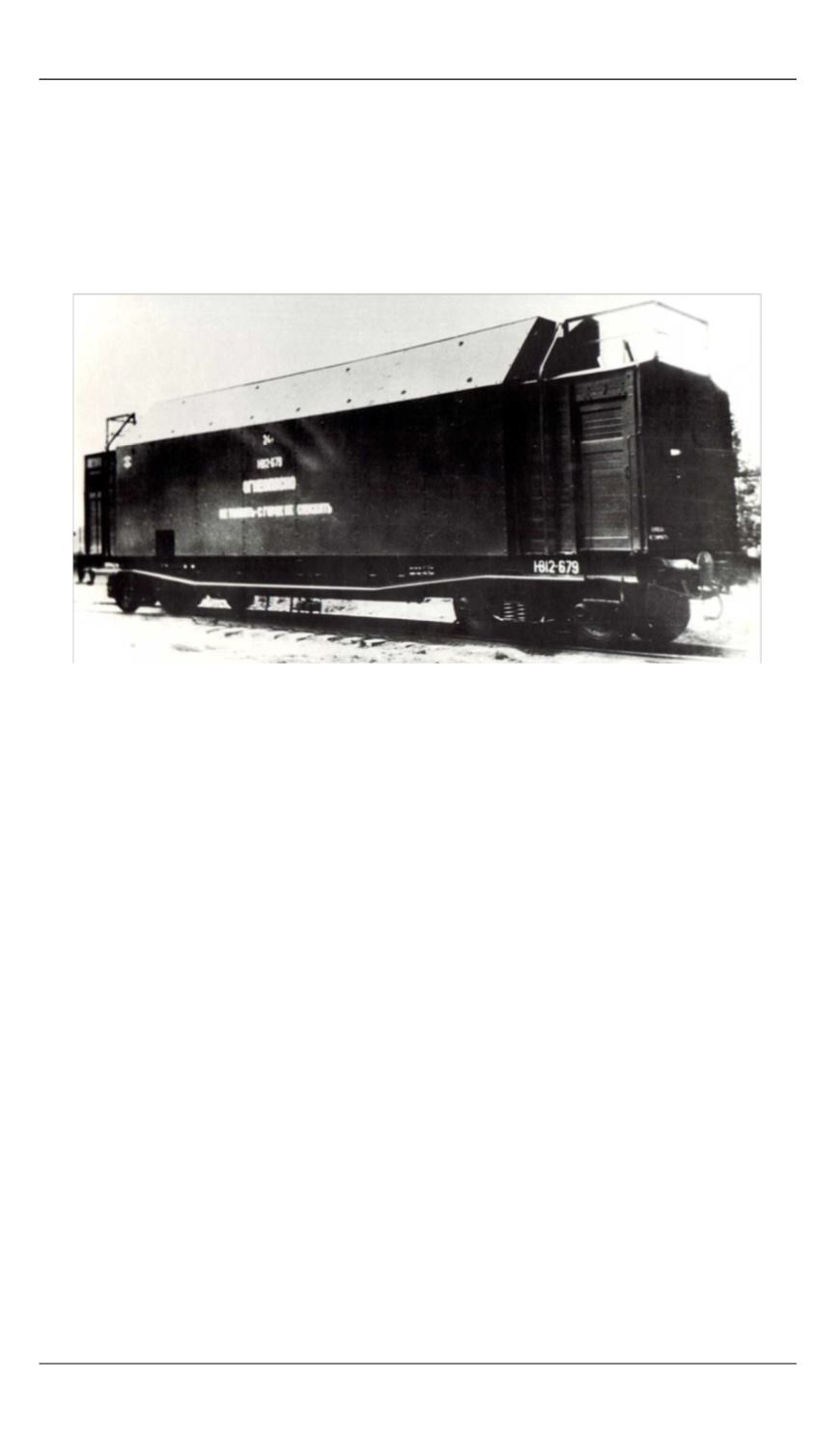

Для транспортировки жидкого азота (рис. 2) была создана цистерна

модели 8Г54, которая конструктивно отличалась от кислородной ци-

стерны модели 8Г52 лишь меньшей массой перевозимого продукта

(плотность жидкого азота меньше плотности жидкого кислорода) и не-

значительно — в суточных потерях при транспортировке.

Цистерна модели 8Г512 на основе порошково-вакуумной теп-

лоизоляции.

Повышенная испаряемость жидкого кислорода при

транспортировке в железнодорожной цистерне 8Г52 приводила к су-

щественным потерям криогенной жидкости. Необходимо было найти