Оценка триботехнических характеристик стали 40Х…

Инженерный журнал: наука и инновации

# 11·2017 3

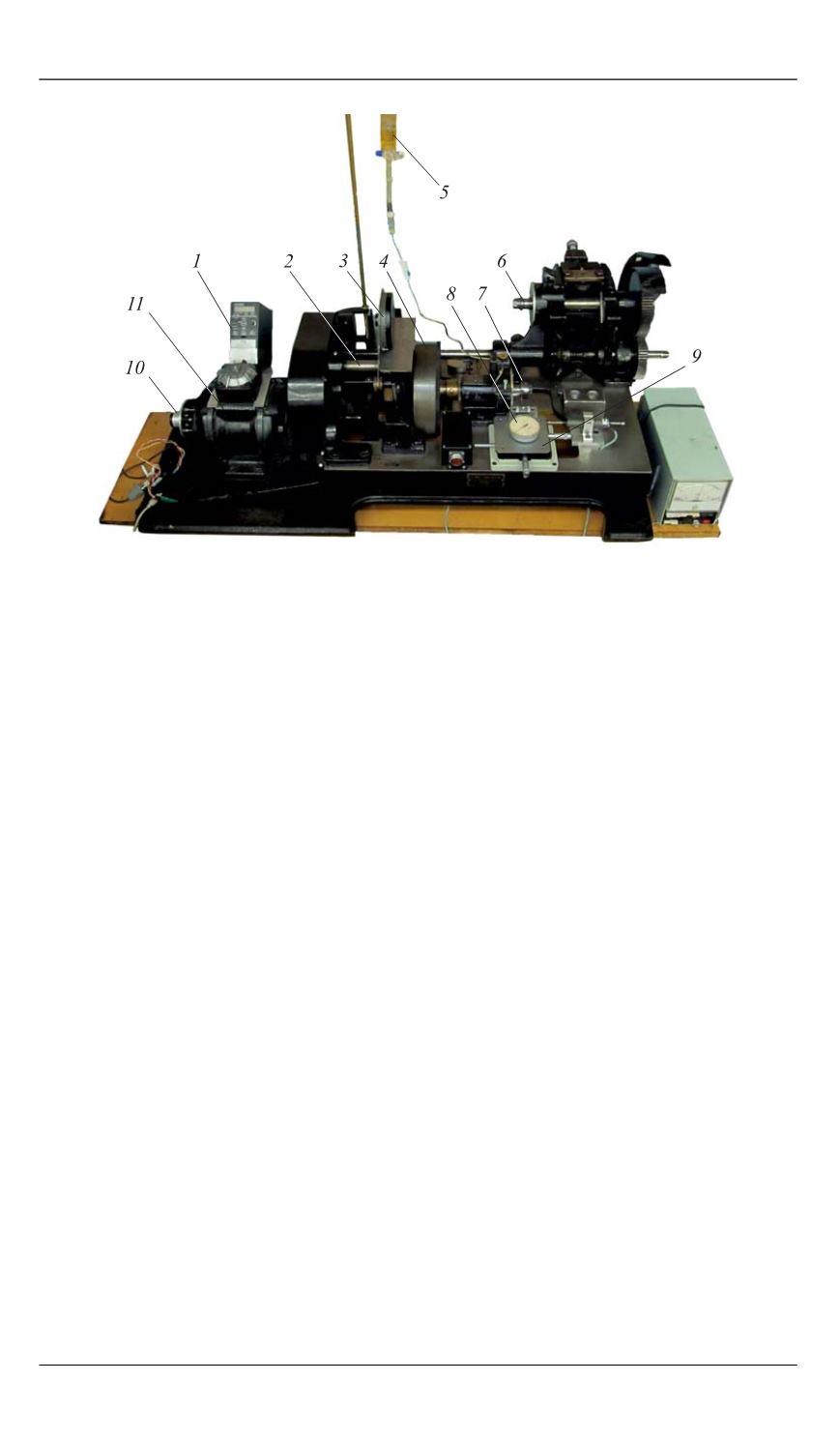

Рис. 1.

Модернизированная машина трения Amsler A135:

1

— преобразователь частоты;

2

— маятник;

3

— потенциометр;

4

— зубчатое колесо;

5

—

система подвода смазки в зону трения;

6

— контртело;

7

— образец;

8

— индикатор;

9

—

двухкоординатный микрометрический столик;

10

— энкодер;

11

— вал электродвигателя

пропорциональное измеряемому моменту. Показания с потенцио-

метра обрабатывались с помощью электронного устройства Masterkit

MP730 (вольтметр + АЦП), подключаемого по интерфейсу USB

1.0/2.0 к ЭВМ, и выводились в режиме реального времени на дис-

плей. Данные также записывались в файл с назначенной частотой

дискретизации 500 Гц.

С помощью энкодера

10

контролировалась частота вращения вала

электродвигателя, показания с устройства обрабатывались USB-часто-

томером MasterKit MP732, выводились на дисплей и записывались в

отдельный файл.

Тарировка показаний потенциометра

3

производилась путем под-

вешивания грузов известной массы к зубчатому колесу

4

.

При разработке методики испытаний руководствовались реко-

мендациями, которые приведены в [7, 8].

Для проведения сравнительных испытаний образцов была ис-

пользована схема трения диск — диск (рис. 2), реализующая сосре-

доточенный герцевский контакт. Главные достоинства этой схемы

заключаются в следующем:

1)

простота изготовления образца и контртела (по сравнению со

схемой колодка — диск);

2)

сокращение длительности приработки и продолжительности

испытаний в целом (по сравнению со схемой колодка — диск);