Повышение точности обработки на станках с числовым программным управлением

Инженерный журнал: наука и инновации

# 6·2016 5

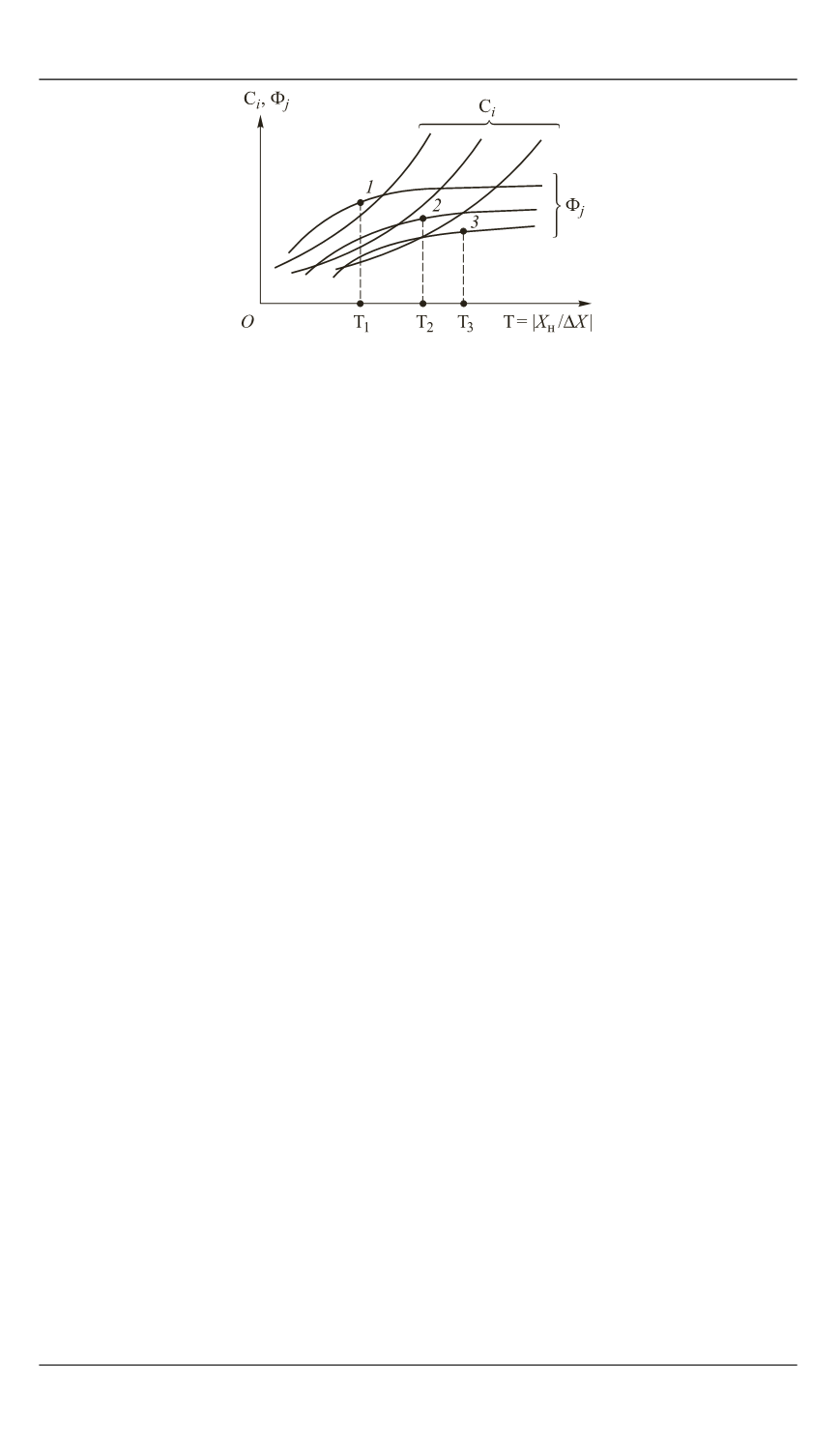

Рис. 1.

Оценка целесообразности повышения

точности обработки

Отклонения формы и расположения поверхностей деталей харак-

теризуют отклонение формы реальной поверхности (реального про-

филя) от формы номинальной поверхности (номинального профиля).

При нормировании отклонений формы и расположения поверх-

ностей деталей используют буквенные обозначения: Δ — отклонение

формы или расположения поверхностей;

T

— допуск формы или рас-

положения;

L

— длина нормируемого участка. В качестве типовых

можно отметить следующие отклонения расположения поверхностей

обработанных деталей:

— от параллельности плоскостей;

— от параллельности осей (прямых);

— перекос осей (прямых);

— от перпендикулярности плоскостей;

— от соосности относительно общей оси и др.

Числовые значения допусков формы и расположения поверхно-

стей устанавливают в зависимости от уровня относительной геомет-

рической точности (A, B, C). Допуски формы или расположения со-

ставляют при этом соответственно 60, 40, 25 % допуска на размер.

В некоторых случаях допуски формы и расположения ограничивают

полем допуска номинального размера [3].

Оценка элементарных погрешностей обработки.

Формообра-

зование поверхностей и нагружение станка силами резания происхо-

дят в некоторой области пространства, которая называется рабочей

зоной или рабочим полем станка. Под словом «поле» здесь подразу-

мевают область пространства, каждой точке которого можно поста-

вить в соответствие значения определенных скалярных и векторных

функций, например жесткости, точности, температуры, частоты и

амплитуды колебаний и т. д. [4].

Силовые характеристики — силы резания и крутящие моменты,

соответствующие точкам рабочего поля, — образуют силовое поле.

Это поле — векторное, поскольку в общем случае сила резания явля-

ется трехмерным вектором: