Повышение точности обработки на станках с числовым программным управлением

Инженерный журнал: наука и инновации

# 6·2016 9

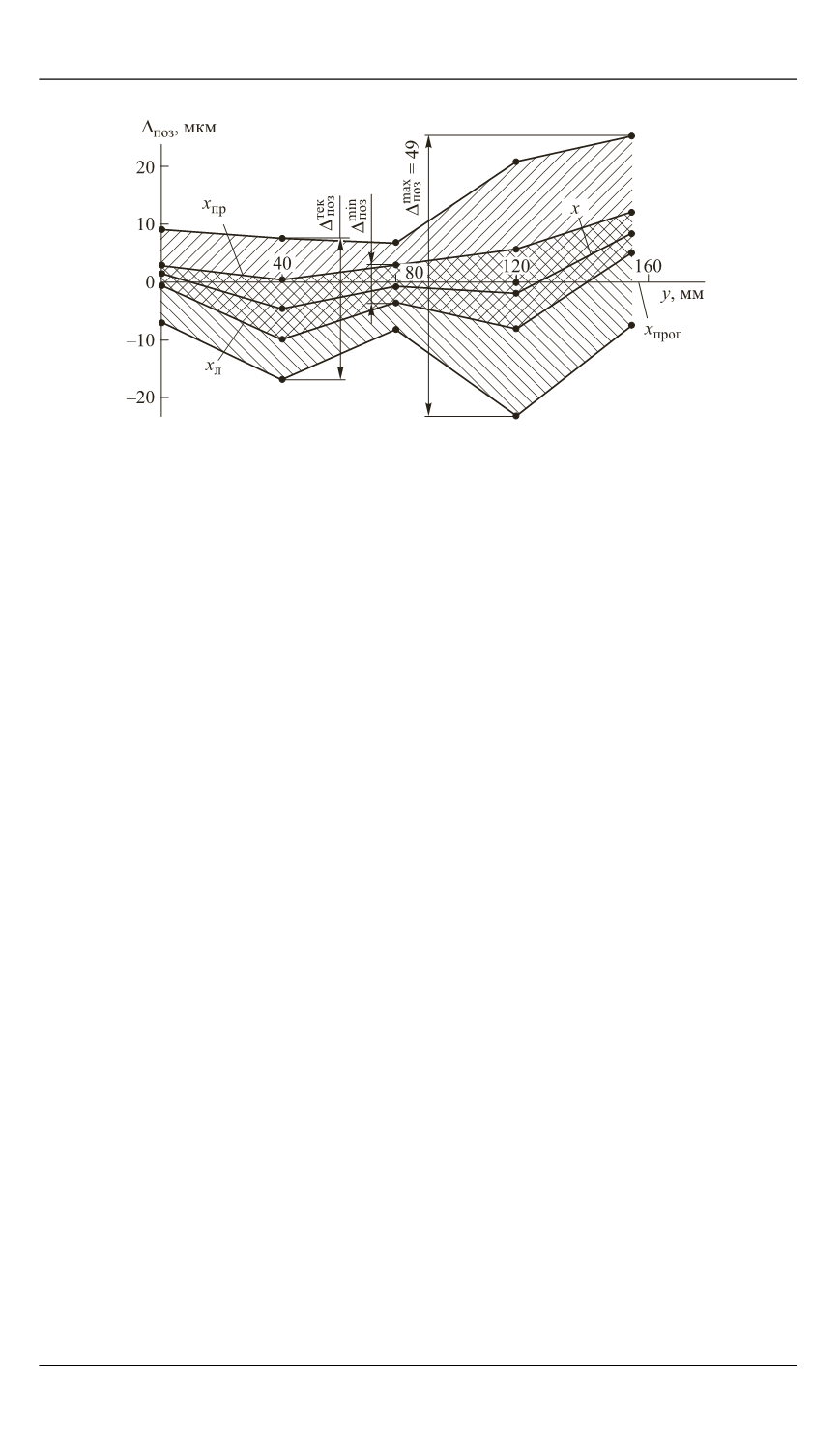

Рис. 2.

Погрешность позиционирования стола фрезерного станка с ЧПУ

Точность обработки деталей на станках с ЧПУ определяется точ-

ностью: станка, применяемых приспособлений и оснастки, инстру-

ментальной системы станка, системы ЧПУ и т. д., а также режимами

обработки.

Результирующая, действительная погрешность обработки на

станках с ЧПУ определяется совокупностью погрешностей и ошибок

Δ

i

, возникающих в корпусных деталях станка, приводах подачи и

главного движения, в системе управления, инструменте, заготовке,

системе контроля и измерения. Все составляющие элементарные по-

грешности обработки неодинаково влияют на суммарную погреш-

ность обработки Δ

Σ

и по-разному проявляются при различных видах

обработки. Так, при контурной обработке значительное воздействие

оказывают погрешности шариковинтовых пар приводов подачи,

ошибки датчиков обратной связи по положению и скорости, геомет-

рическая погрешность станка. При позиционной обработке основными

являются погрешности датчиков обратной связи, ошибки шарико-

винтовых передач, размерная ошибка установки инструмента, размер-

ные деформации станка и приспособления.

Для оценки таких характеристик точности обработки деталей, как

прямолинейность и плоскостность, перпендикулярность и параллель-

ность поверхностей, извернутость, соосность отверстий, используют

специальные контрольно-измерительные поверочные приспособления,

оптические и электронные измерительные устройства, координатно-

измерительные машины, специальные измерительные приспособления.

Точностные параметры в деталях машиностроения и приборострое-

ния с типовыми размерами от 250

250

250 до 400

400

400 мм харак-

теризуются отклонениями: от соосности поверхностей — 20…30 мкм,

от симметричности поверхностей — 20…50 мкм, от плоскостности —

30…50 мкм, а также допуском на угловое отклонение поверхности

±15ʺ…±30ʺ и допуском на межосевое расстояние 2…5 мкм [9].