В.В. Додонов

2

Инженерный журнал: наука и инновации

# 6·2016

где Δ

X —

абсолютная погрешность обработки, мкм;

X

н

– номиналь-

ный размер (например, линейный), мм.

При оценке точности обработки различают следующие основные

виды погрешностей (отклонений) геометрических параметров обра-

ботанной детали: отклонения размера, расположения, формы, волни-

стость и шероховатость поверхности.

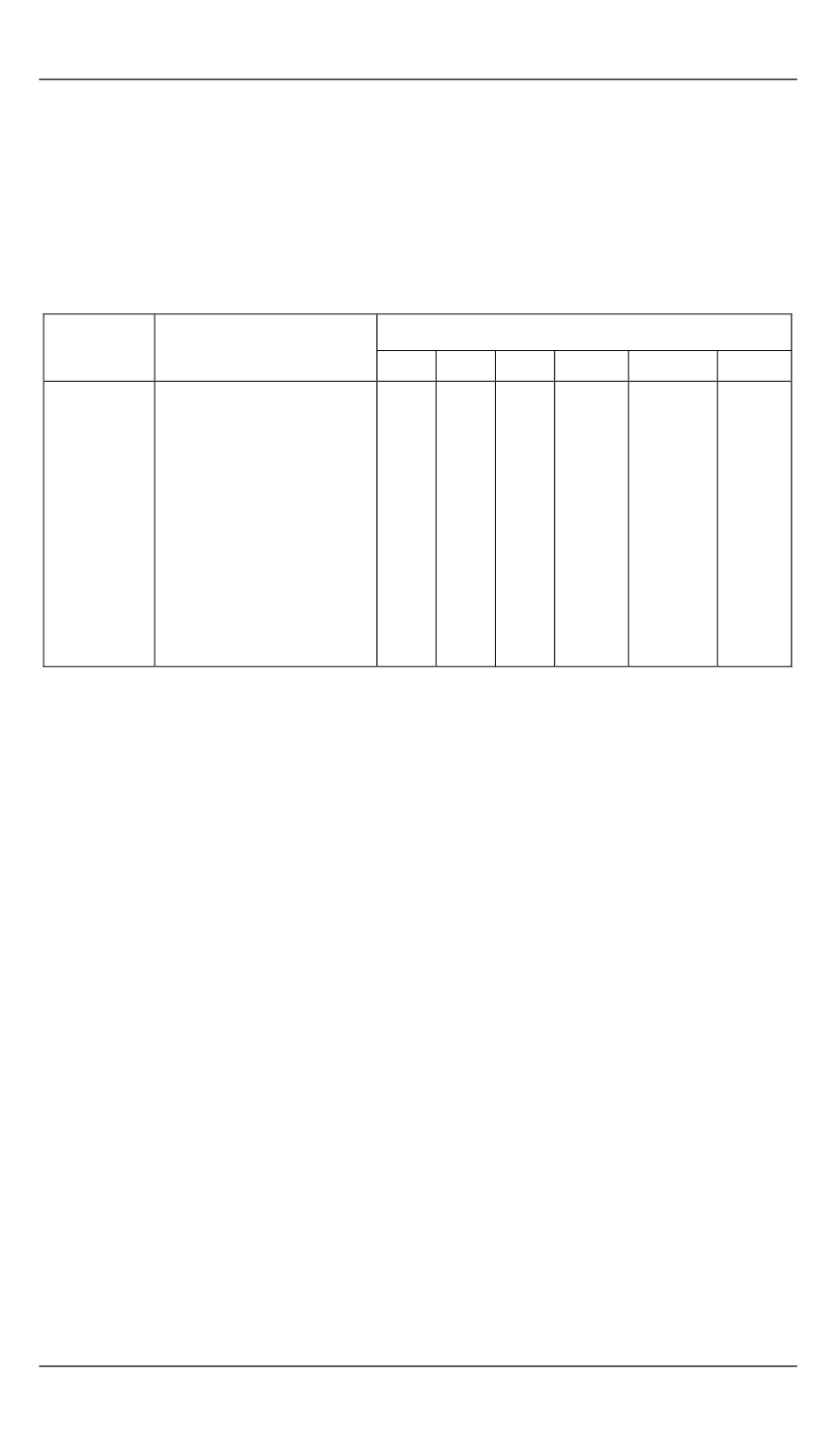

Таблица

№ интер-

вала

Интервалы номинальных

размеров, мм

Допуск, мкм, для квалитетов

6

7

8

9

10

11

6

7

10

12

13

30–50

50–80

180–250

315–400

400–500

16

19

29

36

40

24

30

46

57

63

39

46

72

89

97

62

74

115

140

155

100

120

185

230

250

160

190

290

360

400

В таблице представлены пять интервалов номинальных размеров

с указанием соответствующих допусков для квалитетов с 6-го по 11-й.

Большая часть (60…70 %) корпусных и ротационных деталей, обра-

батываемых на станках с ЧПУ, имеют размер 180…500 мм. Фрагмен-

ты этих деталей содержат и меньшие размеры, расположенные в ин-

тервалах 30…50, 50…80 мм. Поскольку реальные размеры деталей

должны иметь меньшие или равные погрешности, включая не только

допуски на размеры, но и допуски на взаимное расположение, допус-

ки формы и другие, требования к точности возрастают. В таблице

указано верхнее ограничение на допустимую точность деталей, обра-

батываемых на станках с ЧПУ. Анализ таблицы показывает, что де-

тали, изготавливаемые по квалитетам 9–11, имеют большие допуски,

поэтому их обработка на станках с ЧПУ не представляет каких-либо

технологических трудностей. Обработка же деталей по 7-му, 8-му

и тем более по 6-му квалитету требует дополнительной технологиче-

ской проработки, более точных станков, приспособлений, инстру-

мента, оснастки.

Погрешность измерения детали Δ

п

может быть представлена дву-

мя составляющими — систематической Δ

сист

и случайной Δ

сл

:

п сист

сл

.