Повышение точности обработки на станках с числовым программным управлением

Инженерный журнал: наука и инновации

# 6·2016 13

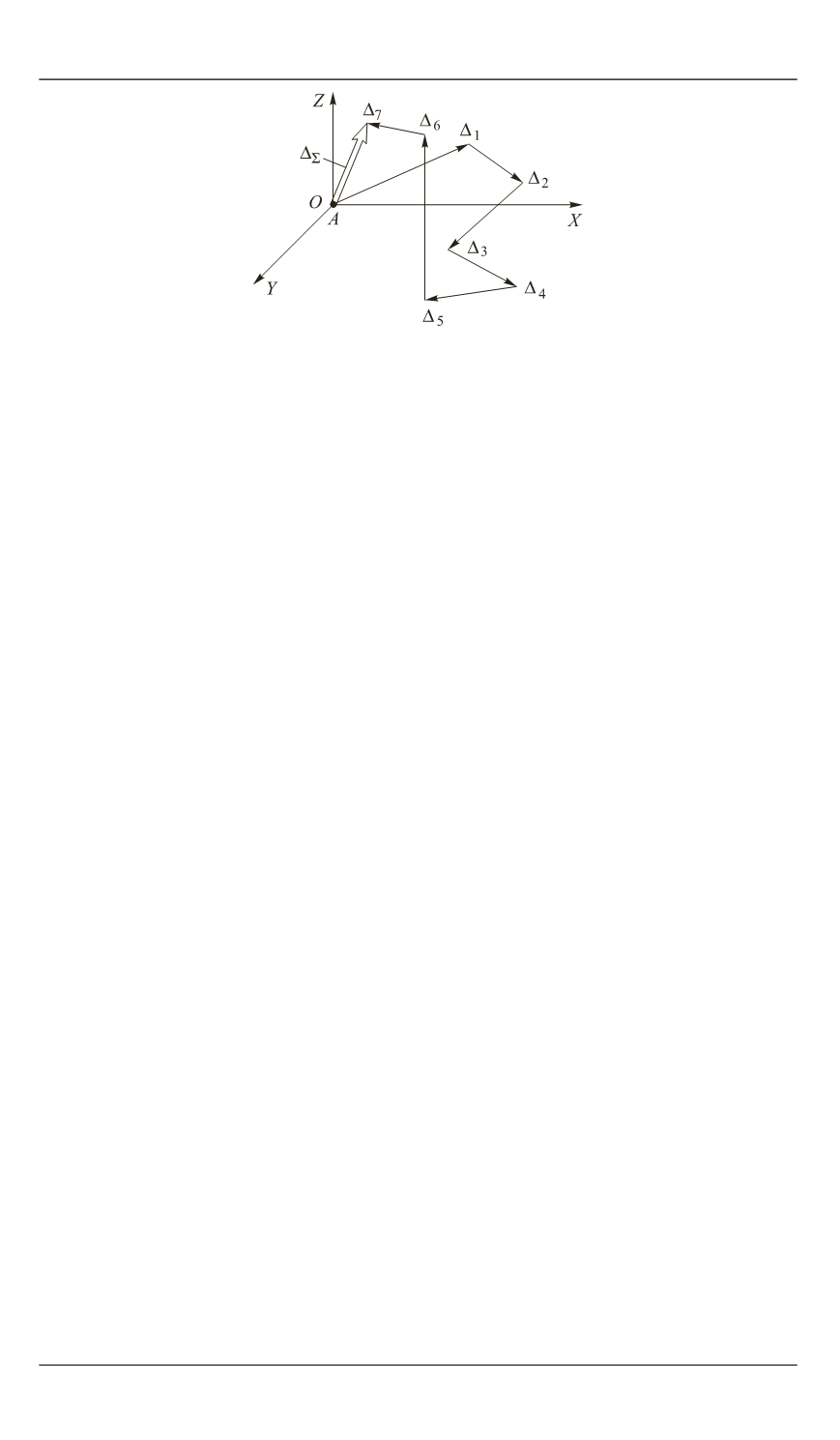

Рис. 3.

Схема формирования суммарной

погрешности обработки

Схема формирования суммарной погрешности обработки

представлена на рис. 3. На рисунке показана возможная интерпрета-

ция расположения суммарной погрешности обработки

в зависи-

мости от значения и направления элементарных погрешностей

i

,

возникающих в технологической системе при обработке заготовки.

Как видно из рисунка, все точки, находящиеся в рабочей зоне

станка, например точка

A,

имеют свой замыкающий вектор

, яв-

ляющийся векторной суммой элементарных погрешностей

i

. Про-

екции замыкающего вектора на нормали плоскостей

ZOX, ZOY, XOY

и на любых других имеют разные значения, т. е. погрешности обра-

ботки, характеризуемые проекцией замыкающего вектора на нормаль

к обрабатываемой поверхности, во всех плоскостях обработки будут

различными. Векторы

i

имеют разные значения и направления

в зависимости от состояния технологической системы, режимов об-

работки и других параметров. Элементарные погрешности могут по-

рождаться процессами быстро протекающими, медленно протекаю-

щими, процессами средней скорости. В процессе обработки

изме-

няется по значению, по направлению или по значению и направлению.

В связи с этим проекции замыкающего вектора

на нормаль к обра-

батываемой поверхности будут разными, в зависимости от расположе-

ния обрабатываемой поверхности в рабочем пространстве станка.

Некоторые погрешности

i

имеют скорости изменения

/ ,

i

dt

поэтому погрешность

будет зависеть от длительности обработки

детали. Для оценки погрешности обработанной детали

N

нужно

обеспечить достоверное измерение погрешности обработки. Рабочая

зона станка должна быть сертифицирована по точности позициони-

рования, жесткости (податливости), тепловым деформациям в каж-

дой точке.