Численное моделирование процесса штамповки осесимметричных деталей…

Инженерный журнал: наука и инновации

# 11·2017 3

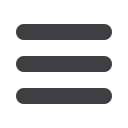

Рис. 2.

Расчетная схема:

1

— заготовка;

2

— матрица;

3

— пресс-контейнер;

4

— пластичная среда;

5

— область профи-

лирования пластичной среды;

V

— вектор скорости контейнера;

А

— реперная точка

постоянна и равна

,

=

x

V V

0.

=

y

V

Кроме того, между матрицей и

заготовкой введен коэффициент трения скольжения, числовые значения

которого изменялись в диапазоне 0…0,25. Конкретные расчеты

проводились для скоростей движения пуансона 5…100 мм/с, 1 м/с и

10 м/с в двумерной осесимметричной постановке. Решение

осуществлялось с помощью программного комплекса ANSYS

(модули Transient Structural и Autodyn для нестационарных и

динамических задач соответственно).

Пластичная среда (см. рис. 2) представляет собой цилиндрическое

тело. Для анализа влияния профиля пластичного металла на динамику

развития процесса штамповки и конечную форму получаемой детали в

свинце над заготовкой была задана полость разных размеров и конфи-

гурации (рис. 3). Реперная точка в расчетной модели использовалась

для сравнительного анализа перемещения заготовки вдоль оси абсцисс

в разных условиях.

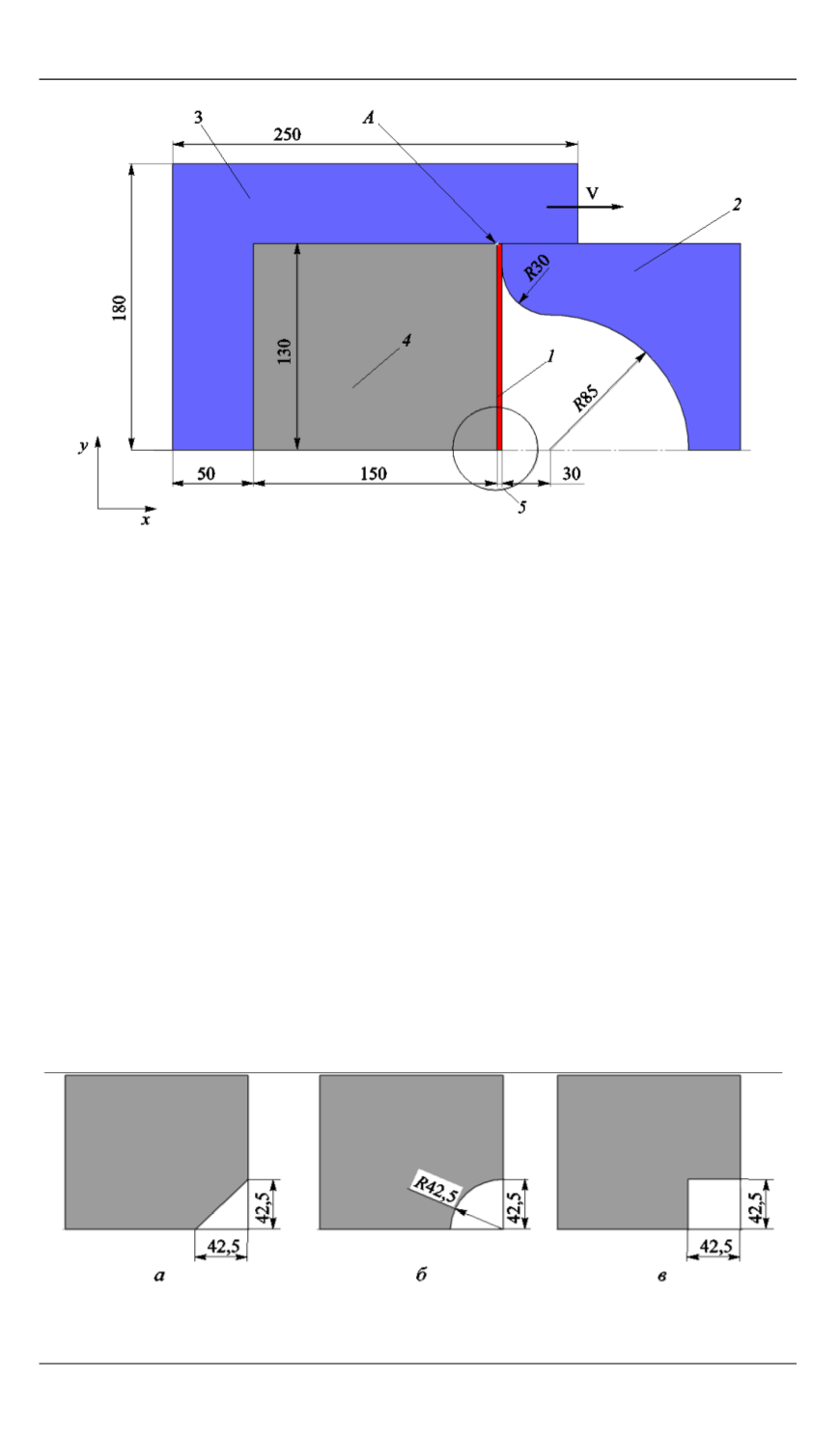

Рис. 3.

Профиль полости в пластичной среде в области контакта с заготовкой:

а

— конический;

б

— сферический;

в

— цилиндрический