М.А. Бабурин, В.И. Колпаков, А.С. Вышегородцева, С.Г. Муляр

2

Инженерный журнал: наука и инновации

# 11·2017

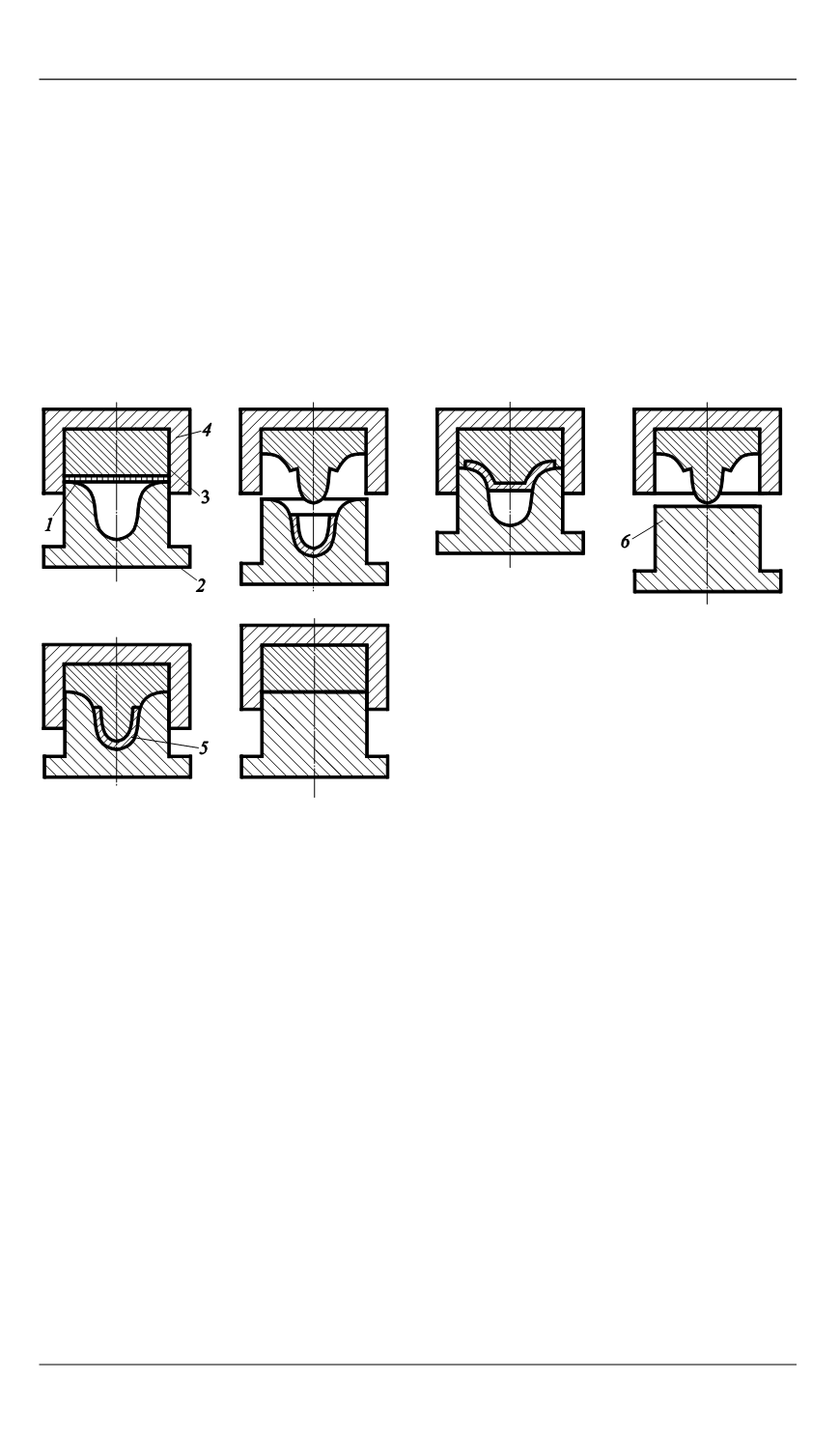

Сущность процесса формообразования оболочечных деталей

пластичной средой (например, свинцом) состоит в том, что листовая

заготовка

1

(рис. 1) устанавливается на матрицу

2

. При рабочем ходе

пресс-контейнер

4

с пластичной средой

3

опускается вниз, и заготовка

1

вместе с матрицей

2

вдавливается в пластичный металл, который вместе

с заготовкой течет в рабочую полость матрицы

2

. В результате

происходит свертка заготовки в полое изделие

5

. По окончании

вытяжки пластичный металл, принявший форму внутренней полости

жесткой металлической матрицы

2

, обжимается плоским разглажи-

вающим пуансоном

6

.

Рис. 1.

Схема процесса формообразования оболочечных деталей пластичной

средой:

1

— заготовка;

2

— матрица;

3

— пластичная среда;

4

— пресс-контейнер;

5

— изделие;

6

— плоский разглаживающий пуансон

Цель настоящей работы — проанализировать закономерности

описанного выше процесса как интегральной совокупности факторов,

действующих на заготовку, с применением аппарата численных мето-

дов механики сплошной среды. Расчетная схема задачи и основные

компоненты модели показаны на рис. 2.

Будем полагать, что штамповка осуществляется путем движения

пресс-контейнера с заданной скоростью

V

. Пресс-контейнер передает

усилие на деформируемую пластичную среду (свинец), оказывающую

давление на заготовку из алюминиевого сплава АМг6 толщиной 3 мм.

Во время деформации заготовка постепенно принимает форму внутрен-

ней поверхности матрицы. Матрица и пресс-контейнер приняты абсо-

лютно жесткими. К ним применимы соответствующие граничные усло-

вия: перемещения всех узлов конечно-элементной модели матрицы

равны нулю, а начальная скорость узлов модели пресс-контейнера