С.С. Курдов, В.Е. Заволокин, М.А. Комков

2

Инженерный журнал: наука и инновации

# 6·2017

процесса полимеризации и охлаждения. К этим дефектам добавляются

проблемы:

необходимость дополнительной оснастки в виде всевозможных

вкладышей, манжет, уплотнительных колец, предохраняющих от по-

падания жидкой массы топлива в элементы стыковых соединений во

время процесса литья и полимеризации;

усиление корпуса из-за необходимости выдерживать длительные

внутренние нагрузки (до 30 сут) и, как следствие, его чрезмерное

утяжеление;

потребность в средствах контроля процесса полимеризации и тех-

нологической оснастки формования каналов горения (игл, пальцев);

соблюдение герметичности изделия в ходе процесса полимериза-

ции и после выпрессовки.

Прессование не обеспечивает однообразия эксплуатационных ха-

рактеристик, а также ограничивает энергетику топлива нормами без-

опасности, вызванной условием обязательной механической обра-

ботки после запрессовки.

Самым главным минусом существующих технологий производ-

ства твердотопливного заряда, вне зависимости от процесса его формо-

образования, является ограниченность кривизны поперечного сечения

профиля такого заряда, выраженная в минимизации энергетических ха-

рактеристик РДТТ. Выполнение всего спектра задач привело к увеличе-

нию номенклатуры оснастки технологических процессов вследствие

необходимости обеспечения различной кривизны профиля поперечного

сечения заряда (под каждую задачу необходим свой), что влияет на ор-

ганизацию производства и его экономические показатели.

Все перечисленные особенности отрицательно влияют на развитие

ракетостроения, в частности космонавтики.

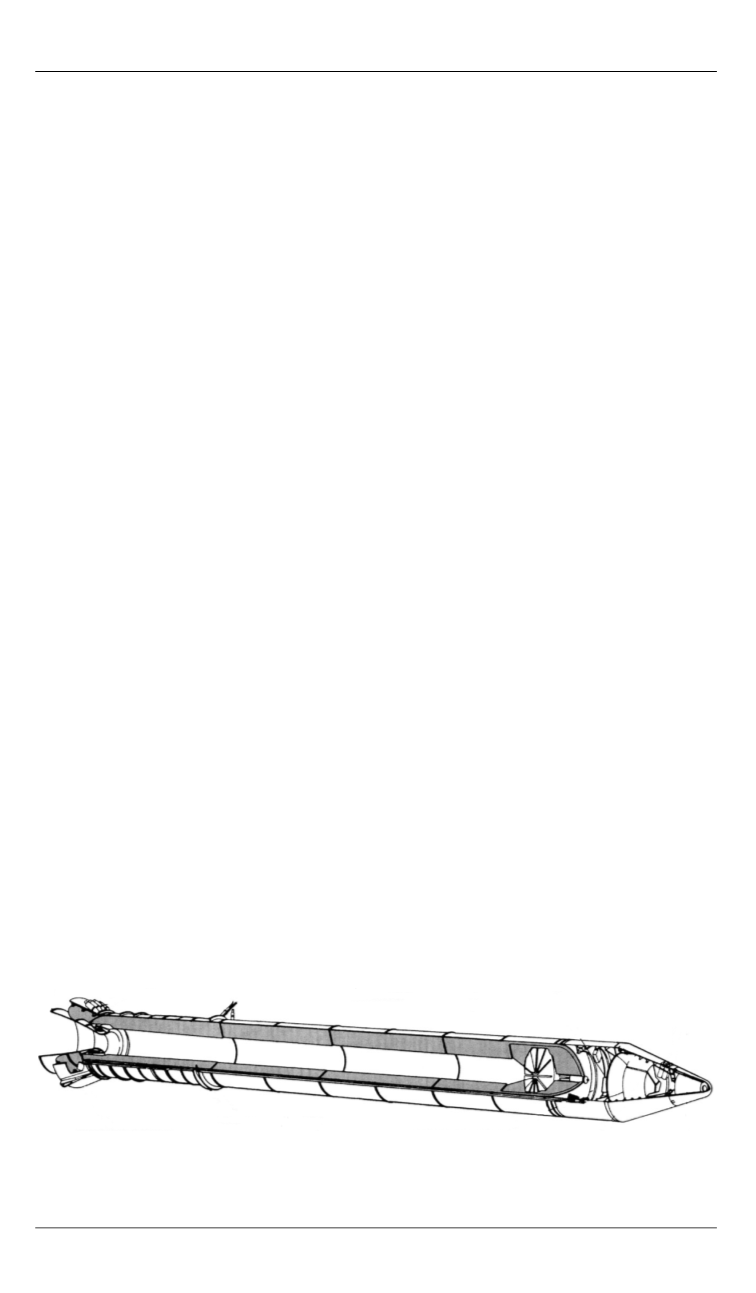

Наиболее распространенным видом профиля заряда РДТТ в

настоящее время является полый цилиндр с круглым отверстием по

центру, характерным примером которого служит твердотопливный

ускоритель Space Shuttle (рис. 1).

Рис. 1.

Твердотопливный ракетный ускоритель Space Shuttle