Повышение эффективности применения твердосплавных резцов…

5

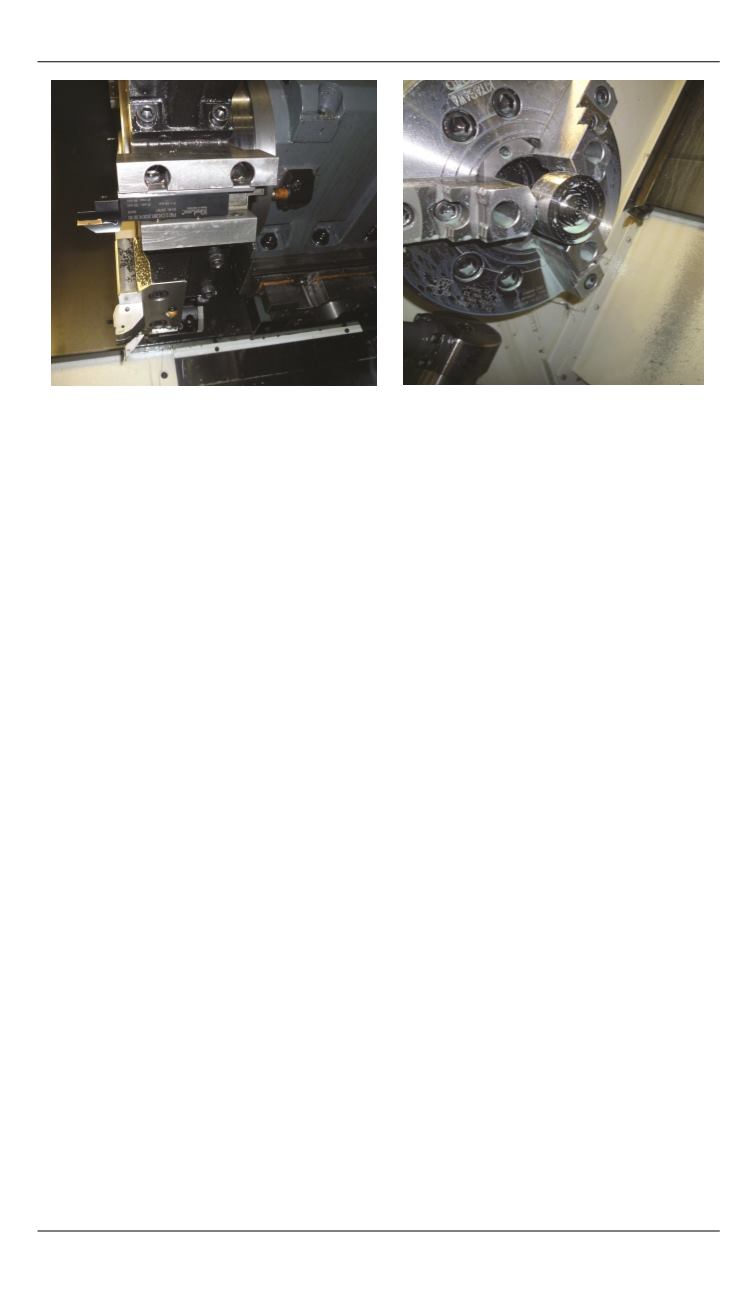

Рис. 3.

Канавочный резец в револь-

верной головке токарного станка

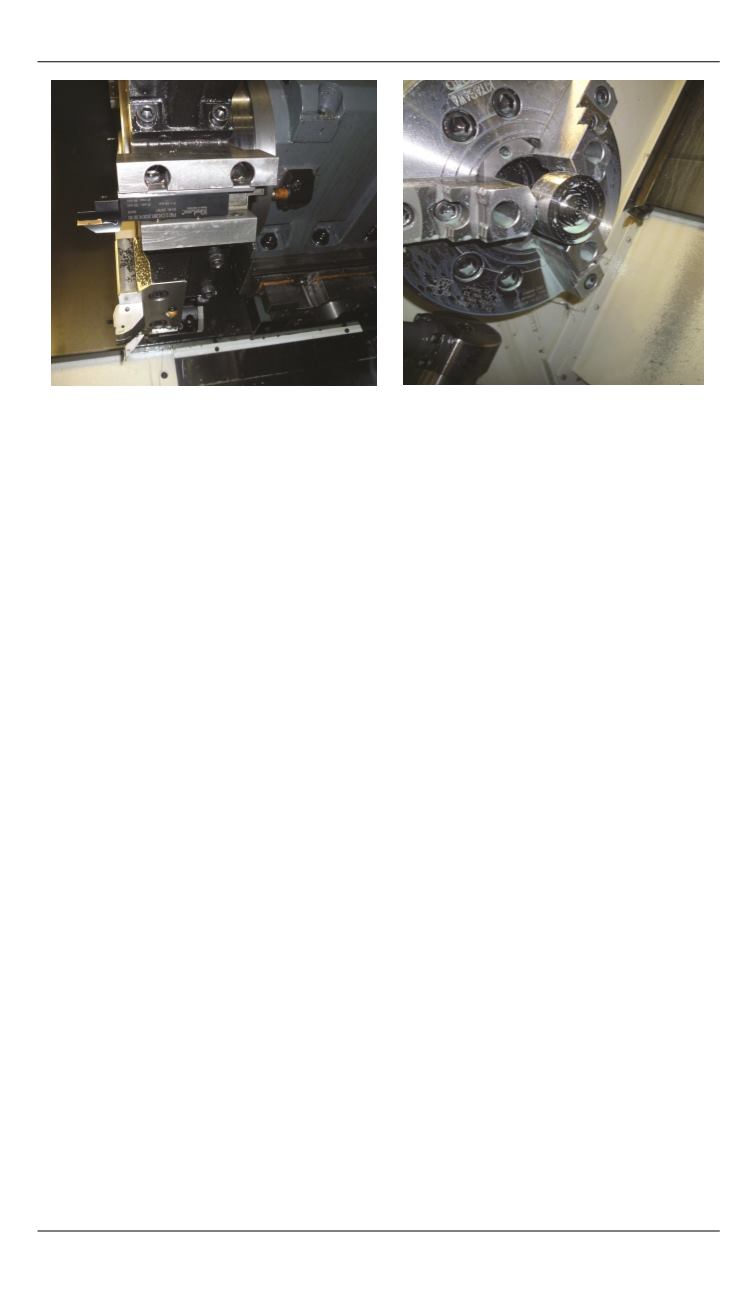

Рис. 4.

Заготовка с обработанной

торцевой канавкой

Условия испытаний при обработке заготовки (см. рис. 4): материал

заготовки — титановый сплав ВТ14, инструмент — см. табл. 2, п. 5, ре-

жимы резания: подача

S

= 0,1 мм/об, скорость резания

V

= 37,7 м/мин,

частота вращения шпинделя

n

= 300 об/мин.

По результатам проведенных испытаний сделаны выводы о том,

что резцы работоспособны, резание происходит без вибраций, визу-

альная оценка качества обработанных поверхностей подтверждает

соответствие требованиям. При производственных испытаниях по-

ломки канавочных резцов не отмечены. Вместе с тем в практике ис-

пользования резцов в цеховых условиях поломки имеют место, что

указывает на необходимость прочностного расчета.

3. Методика проверочного расчета твердосплавных резцов на

прочность.

Расчет сил резания, действующих на резец при обра-

ботке торцевой канавки.

Выполнен с использованием средних каса-

тельных напряжений в условной плоскости сдвига по методике, изло-

женной в работах С.В. Грубого [3, 4]. Расчетная методика проверена

применительно к различным видам механической обработки и инстру-

ментам (например, концевое фрезерование, прецизионное точение рез-

цами из нитрида бора BN и природного алмаза [5–7]).

Схема распределения сил на режущем клине резца для обработки

торцевых канавок показана на рис. 5. Лезвие резца имеет радиус

округления режущей кромки

с центром в точке

О

. Точка

В

являет-

ся последней точкой контакта резца с обрабатываемым материалом

(

– заданный угол). Длина контакта стружки с передней поверхно-

стью резца составляет

1

l

.

Точка

А

разделяет толщину среза

a

на

стружку толщиной

str

a

и деформированный поверхностный слой