Повышение эффективности применения твердосплавных резцов…

11

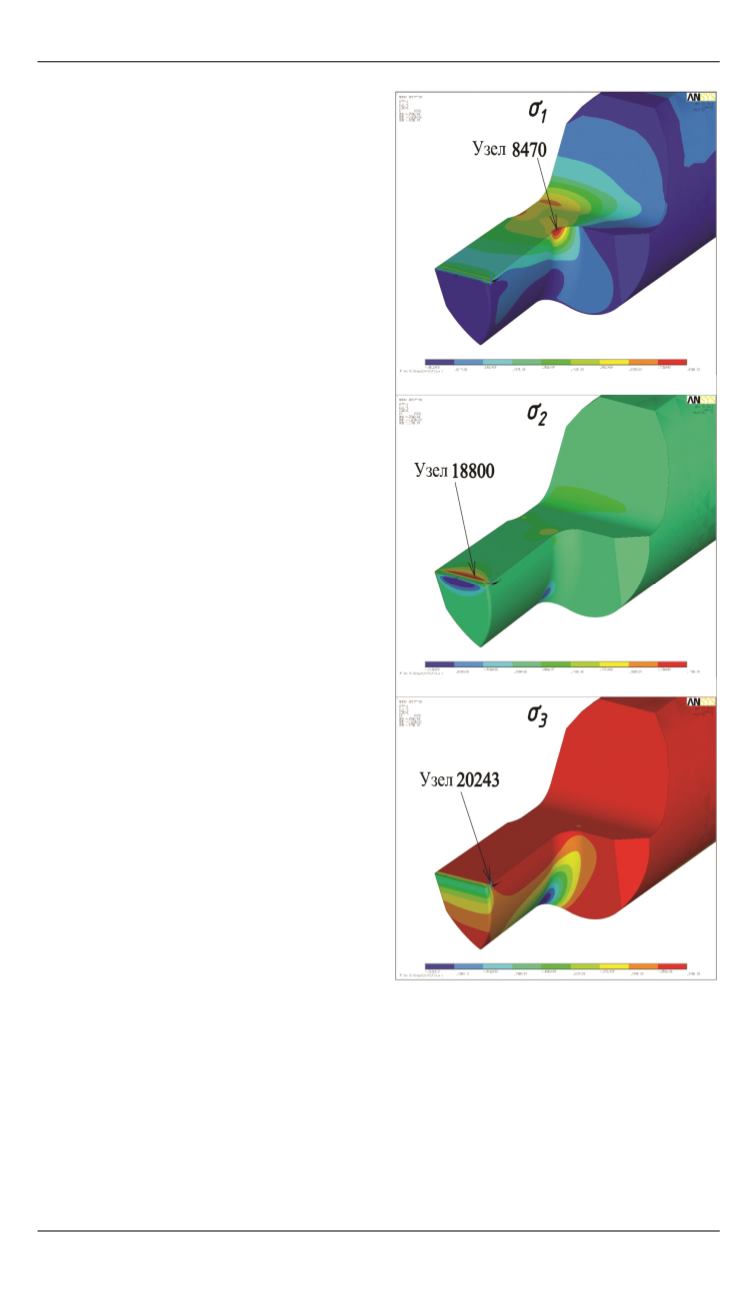

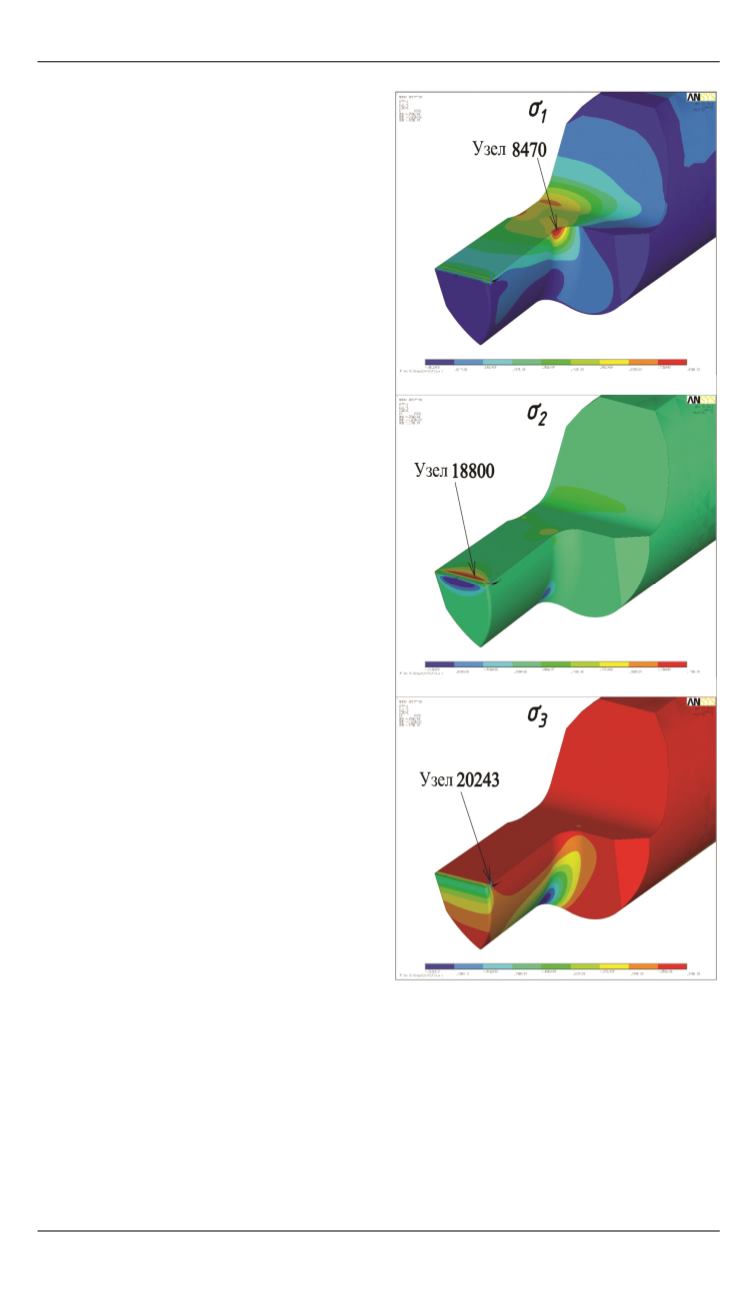

Значения главных напряжений

в узлах, где главные напряжения

максимальны, а также рассчи-

танные по критериям прочности

коэффициенты запаса представ-

лены в табл. 4.

Согласно рассчитанным зна-

чениям, узел 8470 имеет недоста-

точный

коэффициент

запаса

прочности, что может привести к

поломке резца при обработке ка-

навки в производственных усло-

виях. Чтобы этого избежать,

можно рекомендовать использо-

вать инструментальный твердый

сплав с большим пределом проч-

ности. Современные субмикрон-

ные твердые сплавы имеют размер

зерна карбидной фазы 0,5…1,2 мкм

и повышенные прочностные ха-

рактеристики [10]. В источниках

отмечено, что для этих сплавов

фактический предел прочности

при растяжении может быть в

2–3 раза выше, чем для сплава

марки ВК8.

Очевидно, что недостаточный

коэффициент запаса прочности

выбранного твердого сплава ВК8

не обеспечивает надежность кон-

струкции твердосплавного резца,

поэтому были разработаны чер-

теж и 3D-модель твердосплавного

резца с другой геометрией режу-

щей части: передний угол

10

,

высота режущей части резца уве-

личена до 3,2 мм (рис. 9). Расчет-

ные значения параметров

,

n

P

1

l

и

m

в зависимости от толщины

a

срезаемого слоя для измененного

варианта геометрии режущей части приведены в табл. 5.

Рис. 8.

Модель резца и отображе-

ние главных напряжений в узлах