Поиск решений по перфорированию микроотверстий в хромистых…

Инженерный журнал: наука и инновации

# 6·2016 9

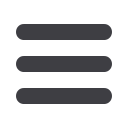

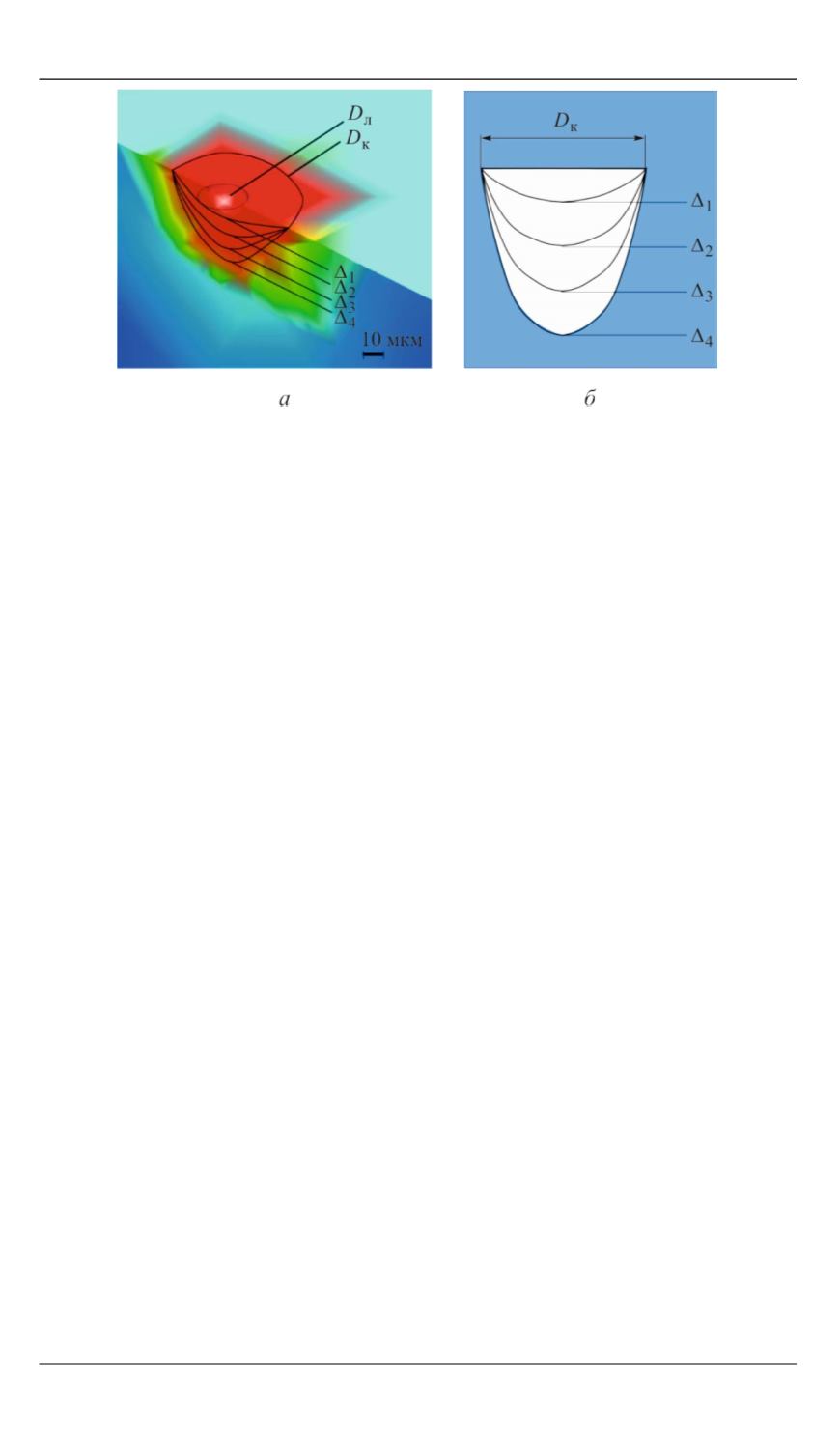

Рис. 5.

Сравнение данных компьютерного моделирования (

а

) и результатов

обработки экспериментальных данных (

б

):

D

л

— диаметр лазерного пучка;

D

к

— диаметр образованной каверны; Δ — средняя глубина

каверны

Для снижения тепловой нагрузки на обрабатываемую деталь,

удаления максимально возможного количества разогретого материа-

ла из области обработки и доведения образованного отверстия до за-

данного размера процесс микроперфорации был разделен на три эта-

па. Первый этап (рис. 6,

а

) заключался в формировании входной ка-

верны, далее проходило изменение фокусного расстояния оптической

системы на глубину, равную половине толщины обрабатываемой по-

верхности, что приблизительно соответствовало положению дна об-

разованной каверны. Такой подход дал возможность внести макси-

мальное количество энергии в процесс «удаления» материала. Если

не осуществить «перефокусировку» системы, получим нежелатель-

ную расходимость пучка лазерного излучения и, как факт, снижение

плотности мощности, что приведет не к удалению материала, а к до-

полнительному разогреву поверхности каверны. Изменение положе-

ния фокуса оптической системы относительно области обработки

обусловливает бо́льшую продуктивность процесса удаления матери-

ала (см. рис. 6,

б

). Совокупность этих действий позволяет сформиро-

вать сквозное отверстие. Оно обладает большой конусностью 2:1,

что, однако, не удовлетворяет заданным требованиям. Далее проис-

ходит увеличение диаметра выходного отверстия (рис. 6,

в

). Лазерное

излучение фокусируется на боковые стенки отверстия, таким образом

увеличивая этот диаметр. Материал со стенок удаляется как через

входное, так и выходное отверстия канала. Это позволяет снизить

тепловую нагрузку на кромки входного отверстия, что значительно

повышает качество кромок и поверхности обрабатываемой детали.

Несмотря на проведенные работы по поиску оптимального режима

обработки исходя из параметров существующего лазерного комплекса,