А.Б. Люхтер, К.В. Скворцов, А.А. Вознесенская, А.С. Ежов, А.А. Бекетов

10

Инженерный журнал: наука и инновации

# 6·2016

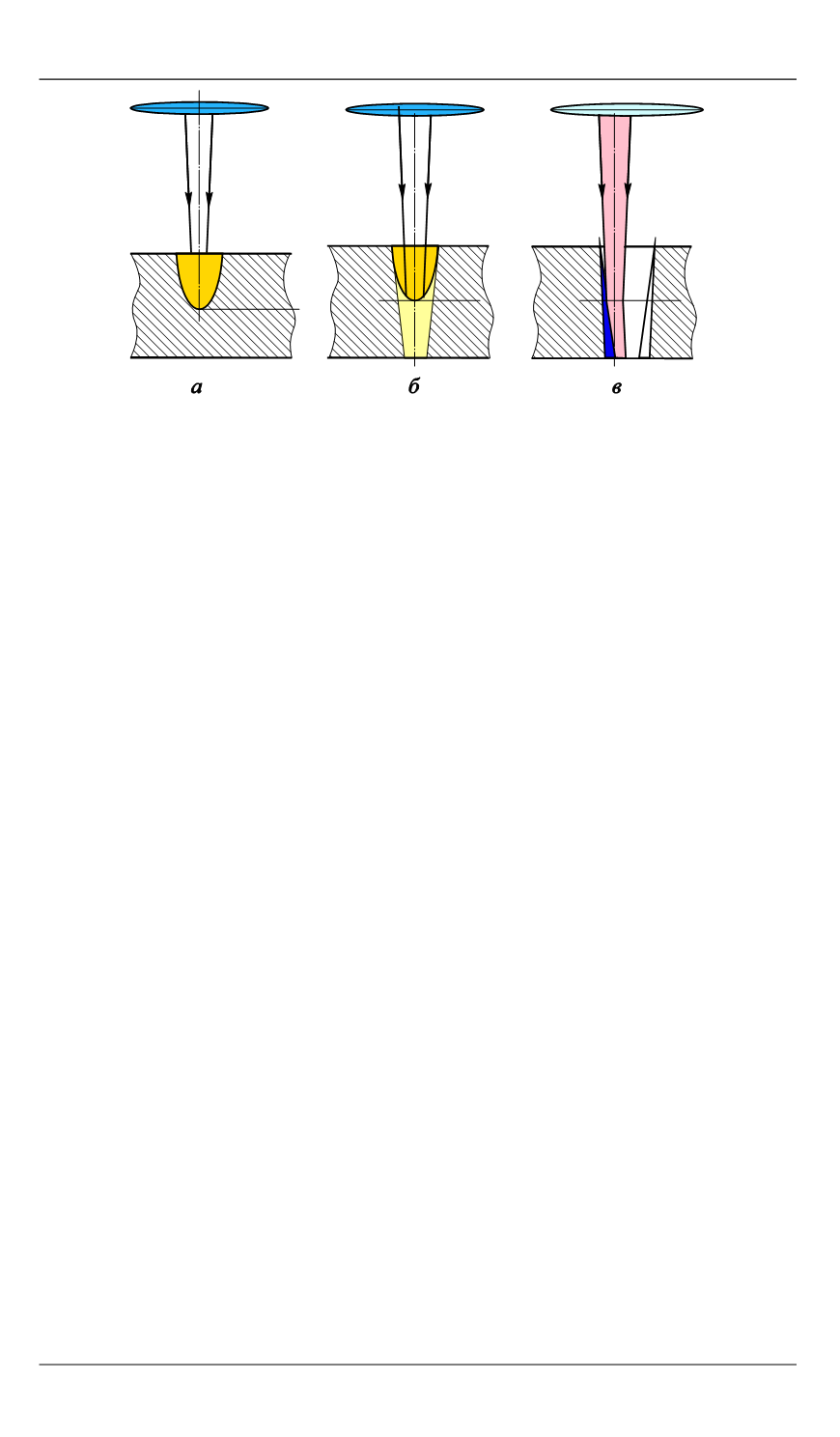

Рис. 6.

Схема поэтапного формирования микроотверстия:

а

— входное «глухое» отверстие;

б

— сквозной канал;

в

— размерная обработка сквозного отверстия

не удалось добиться заданных значений шероховатости входных и вы-

ходных плоскостей детали. Основными дефектами входной плоскости

стали «град» и валик, образованные в результате выхода и затвердева-

ния жидкой фазы, разбрызгивания материала на поверхности. На вы-

ходной плоскости детали также наблюдался достаточно высокий валик,

а «град» отсутствовал, так как его наличие характерно для входной

плоскости обрабатываемой детали. При выполнении микроперфорации

достаточно большой плотности (девять отверстий на 1 мм

2

) внутренние

напряжения, образовавшиеся в результате лазерного воздействия на ма-

териал, оказывали существенное влияние на геометрию детали и про-

исходило температурное коробление [8].

Рассмотрим совокупность методов, способствующих повышению

качества получаемой поверхности, снижению температурной нагрузки

и улучшению последующей обработки для достижения заданных зна-

чений шероховатости поверхностей изделия.

Снизить количество «града» на обрабатываемой поверхности поз-

воляют специальные антипригарные средства, наносимые на поверх-

ность металла при проведении микроперфорации. Защитное покрытие

создает препятствие брызгам и выброшенной жидкой фазе материала

для их «прилипания» к поверхности изделия. Помещение выходной по-

верхности образца в ванну с дистиллированной водой улучшает каче-

ство выходных кромок отверстий и исключает сильное коробление де-

тали. Выявлено, что при большой плотности обработки происходит за-

кипание жидкости, приводящее к образованию воздушных карманов,

которые негативно отразились на геометрии получаемой детали. Изба-

виться от этого помогла система принудительной циркуляции жидко-

сти, обеспечившая подвод потоков жидкости к поверхности детали. Ла-

минарный поток жидкости способствовал повышению эффективно-

сти теплоотвода и исключению образования воздушных карманов,