Создание интегрированной системы поддержки жизненного цикла изделия

Инженерный журнал: наука и инновации

# 2

2016

17

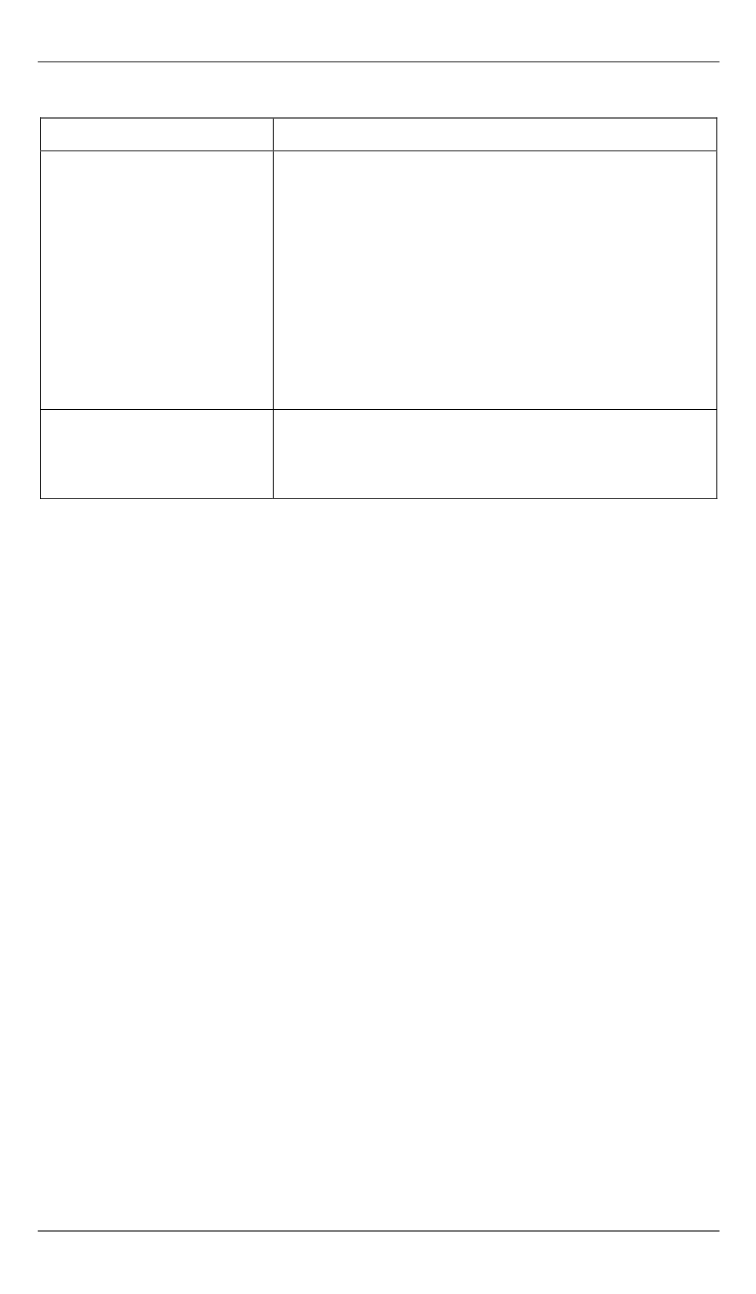

Окончание табл.

Используемое ПО

Реализуемые функции

RealMaint

Формирование стратегии обслуживания оборудования

Разработка эксплуатационного и функционального

состава оборудования с оценкой критичности узлов

Разработка дерева отказов оборудования по типам

оборудования

Анализ видов, последствий и критичности отказов

оборудования

Разработка и оптимизация планов обслуживания и

ремонта оборудования по принципу максимизации

надежности в рамках заданных финансовых ограни-

чений

SAP ERP

Формирование плановых и фактических прямых за-

трат на изготовление изделия на основании техноло-

гических данных и данных подтверждения выполне-

ния производственных операций

На рис. 6 изображена архитектура приложений, образующих ин-

тегрированную систему ПЖЦИ, стрелки обозначают обмен данными.

Выводы.

Реализация проекта по созданию интегрированной си-

стемы ПЖЦИ позволила получить следующие основные результаты:

1.

Организован процесс централизованного ведения нормативно-

справочной информации с ее актуализацией в зависимых системах:

системе управления производством, системе управления ресурсами

предприятия.

2.

Организован процесс сквозного проектирования технологиче-

ских процессов на основе ЭМИ (включая процесс согласования кон-

структорской документации и внесения изменений в нее).

3.

Обеспечено получение исходных данных, необходимых и до-

статочных для выполнения оперативно-календарного планирования

производства.

4.

Обеспечены сбор и передача конструкторско-технологических

данных для расчета плановой себестоимости в системе управления

ресурсами на платформе SAP ERP (состав изделия (спецификация),

технологическая карта (конкретный вариант технологического про-

цесса) с нормами трудоемкости и материальных затрат).

Дальнейшее развитие интегрированных систем ПЖЦИ необхо-

димо осуществлять в направлении создания полноценной системы

управления жизненным циклом изделия. При этом обязательным

условием должно стать наличие функций обратной связи, т. е. воз-

можности получать в режиме реального времени информацию о со-

стоянии жизненного цикла изделия на всех его этапах — осуществ-

лять мониторинг состояния, что позволит корректировать ключевые