М.Г. Алленов, О.А. Белокуров

2

1) TR-method [6, 7];

2) forging with flexible forming tool [8–10];

3) binding with upsetting [11].

Однако метод получения предварительной заготовки в виде сту-

пенчатого вала, и особенно шатунных шеек, под последующую гибку

в данных указанных изданиях не исследован.

В настоящей работе проведено моделирование технологического

процесса поперечно-клиновой прокатки предварительной заготовки

в виде ступенчатого вала. Исследуемый процесс состоит из следу-

ющих операций:

получение шатунных шеек и ступенчатых элементов вала попе-

речно-клиновой прокаткой;

зажим шатунных шеек и гибка коленчатого вала;

окончательная формовка коленчатого вала.

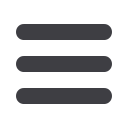

Основным качественным критерием оценки правильности мате-

матической модели при исследовании поперечно-клиновой прокатки

является получение дефектов, приведенных в литературе (рис. 1)

и подтвержденных на практике [12]. Дефекты клиновой прокатки

подразделяют на шесть категорий (рис. 1,

а

). Все они обусловлены

неравномерностью деформации (потеря формы, образование шейки),

течением металла (образование разрыва) и внедрением инструмента

в поверхность заготовки.

Рис. 1.

Дефекты при клиновой прокатке:

а

— теоретические исследования;

б

— компьютерное моделирование

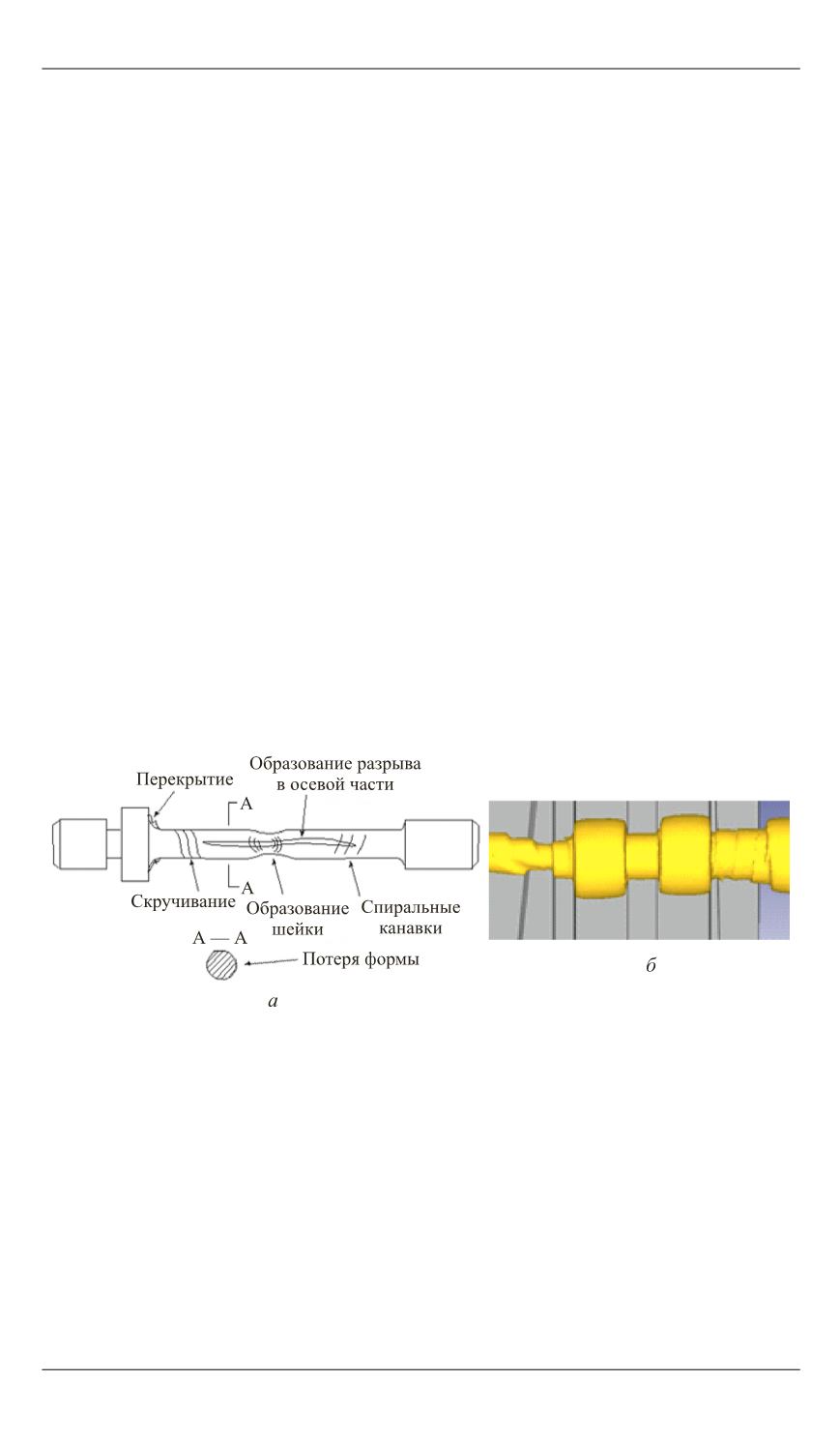

В процессе проведения моделирования удалось выявить практи-

чески все указанные дефекты. Результат моделирования приведен на

рис. 1,

б

. Разрыв в осевой части можно получить только с использо-

ванием модели разрушения методом конечных элементов в програм-

мах Deform и Qform.

Объектом исследования был выбран технологический процесс,

рассмотренный в работе [2]. Цель моделирования — получение заго-

товки для коленчатого вала. Заготовка для последующей операции