О.В. Белова, А.А. Стародубцев, А.В. Чернышев

2

Это такие области применения, как:

• металлургическая промышленность, где газ имеет высокую

температуру и содержит примеси тяжелых и раскаленных металлов;

• химическая и биологическая промышленность: в этой отрасли

газ может содержать различные элементы, как агрессивные, так и

вступающие в реакцию друг с другом или с элементами системы;

• высокофорсированные топочные и нагревательные установки;

• циклонные реакторы;

• сепарирующие системы.

Для таких случаев используют регуляторы, основные элементы

которых выполнены из специальных материалов; дополнительные

системы очистки или фильтрации рабочей среды; ловушки. Все это

делает конструкцию менее надежной, и при этом значительно повы-

шает ее себестоимость и затраты на установку и эксплуатацию.

В 60…70-х годах прошлого столетия появились регуляторы,

принцип действия которых основывался на турбулентном (спирале-

видном) течении потока газа в вихревой камере. На струю входного

газа воздействует управляющая струя, которая закручивает поток для

образования вихревого течения. Основным преимуществом данного

устройства является отсутствие подвижных частей, что значительно

упрощает конструкцию и дает возможность использовать этот регу-

лятор там, где это проблематично для других видов регуляторов.

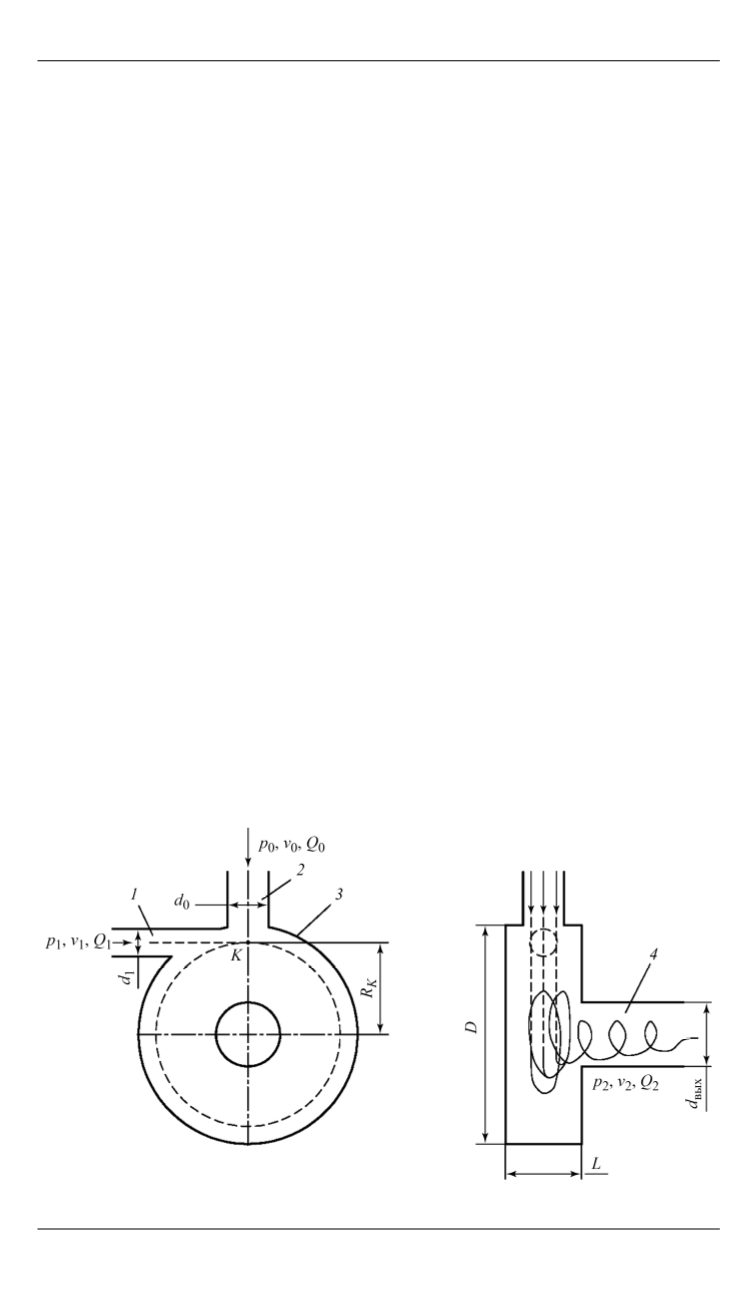

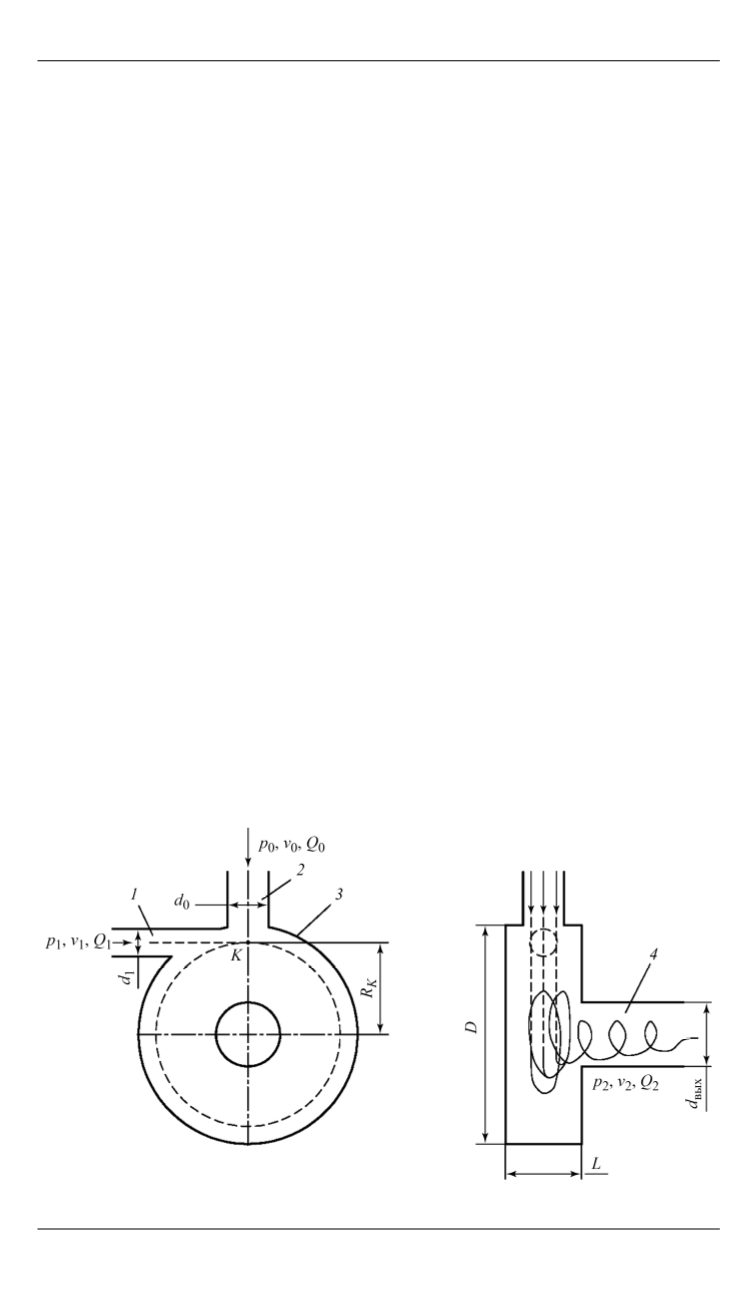

Схема вихревого регулятора.

На рис. 1 представлена схема од-

ного из вариантов исполнения вихревого регулятора [1]. Струя пита-

ния

2

поступает в вихревую камеру

3

и, заполняя ее, проходит к цен-

тральному выходному каналу

4

. При подаче управляющей струи

в канал

1

, направленный по касательной, возникает ее взаимодей-

ствие со струей питания. Вследствие эффекта Коанда [2] струя пита-

Рис. 1.

Схема вихревого регулятора