П.А. Еремейкин, А.Д. Жаргалова

2

Инженерный журнал: наука и инновации

# 2·2017

с применением рациональных режимов обработки. Цель проекта —

продемонстрировать принципиальную осуществимость автоматизиро-

ванного выбора рациональных режимов токарной обработки цилин-

дрической детали и создать программную основу, которая позволит

применять указанный метод для решения более общих технологиче-

ских задач. В ходе работы необходимо решить следующие задачи.

1.

Разработать программный продукт, который обладает функцио-

налом, необходимым для назначения рациональных режимов резания

для тонкостенного цилиндра, и имеет расширяемую архитектуру для

обобщения подхода на различные типоразмеры деталей.

2.

Выявить основные проблемы, связанные с автоматизацией ме-

тодики назначения «мягких» режимов резания, и найти способы их

решения.

3. Определить дальнейшие направления работ по методологиче-

ской поддержке описанных подходов к проблеме.

Постановка задачи.

При обработке тонкостенных деталей суще-

ственную роль в достижении требуемой точности играют погрешно-

сти, связанные с деформацией заготовки под действием сил резания

и закрепления.

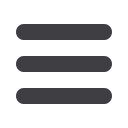

Рассмотрим пример закрепления цилиндрической заготовки. Рас-

четная схема нагружения для случая обработки детали на токарном

станке проходным резцом по внешней поверхности при установке

в трехкулачковом патроне может быть задана эскизом (рис. 1).

До закрепления заготовка находится в недеформированном со-

стоянии (штриховые линии). После закрепления происходит дефор-

мация заготовки под действием сил со стороны кулачков. Кроме сил

закрепления в деформацию заготовки вносят свой вклад также силы

резания, тепловые процессы и другие факторы.

Рис. 1.

Схема нагружения тонкостенной

детали при токарной обработке:

1

— кулачок патрона;

2

— цилиндрическая

заготовка;

3

— токарный резец

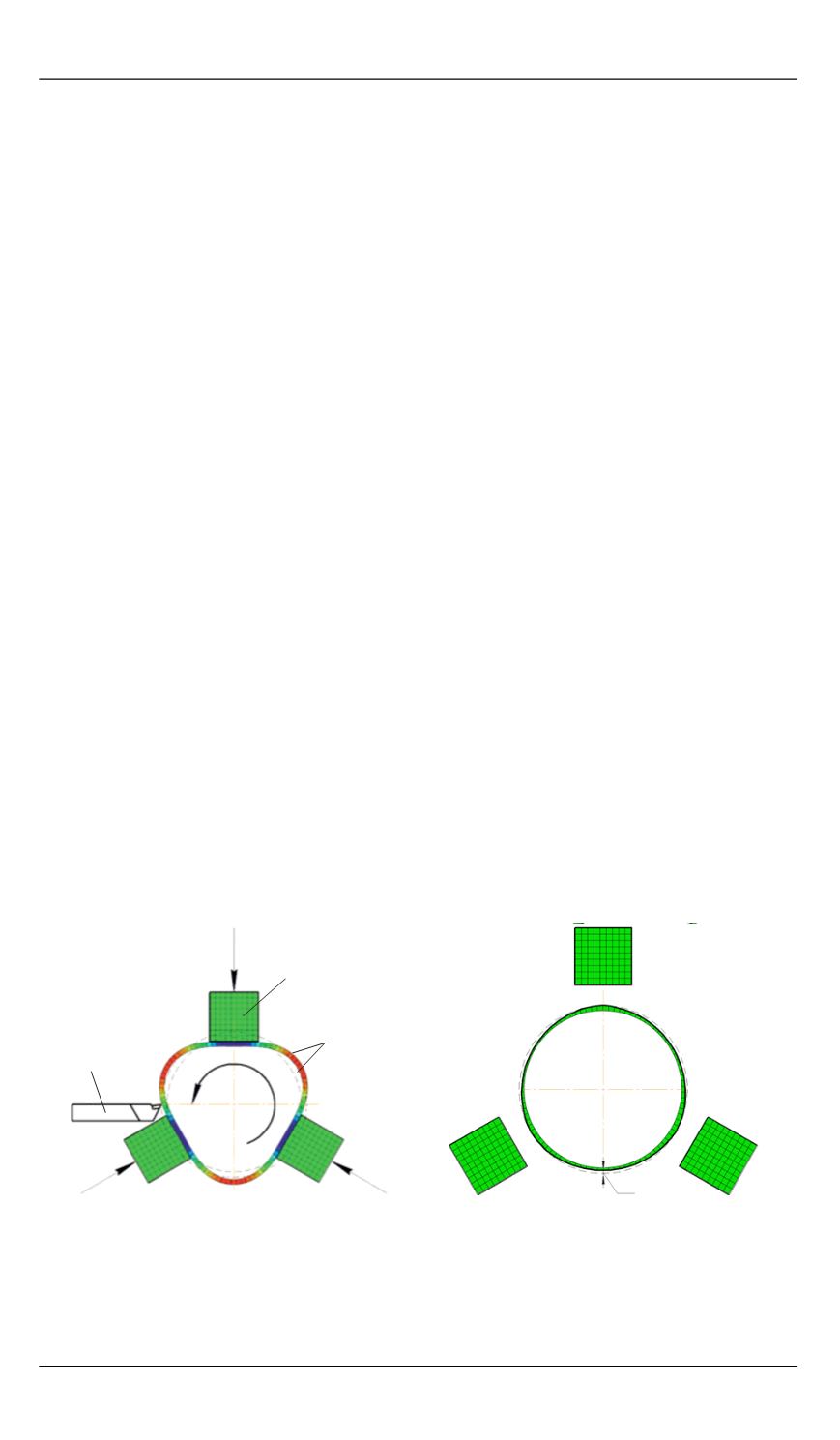

Рис. 2.

Результат обработки тонко-

стенной детали

3

F

к

F

к

F

к

1

2

n

Δ