В.П. Александренков, Н.Н. Зубков, Д.А. Ягодников, Н.Я. Ирьянов, А.В. Сухов

2

Инженерный журнал: наука и инновации

# 10·2016

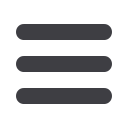

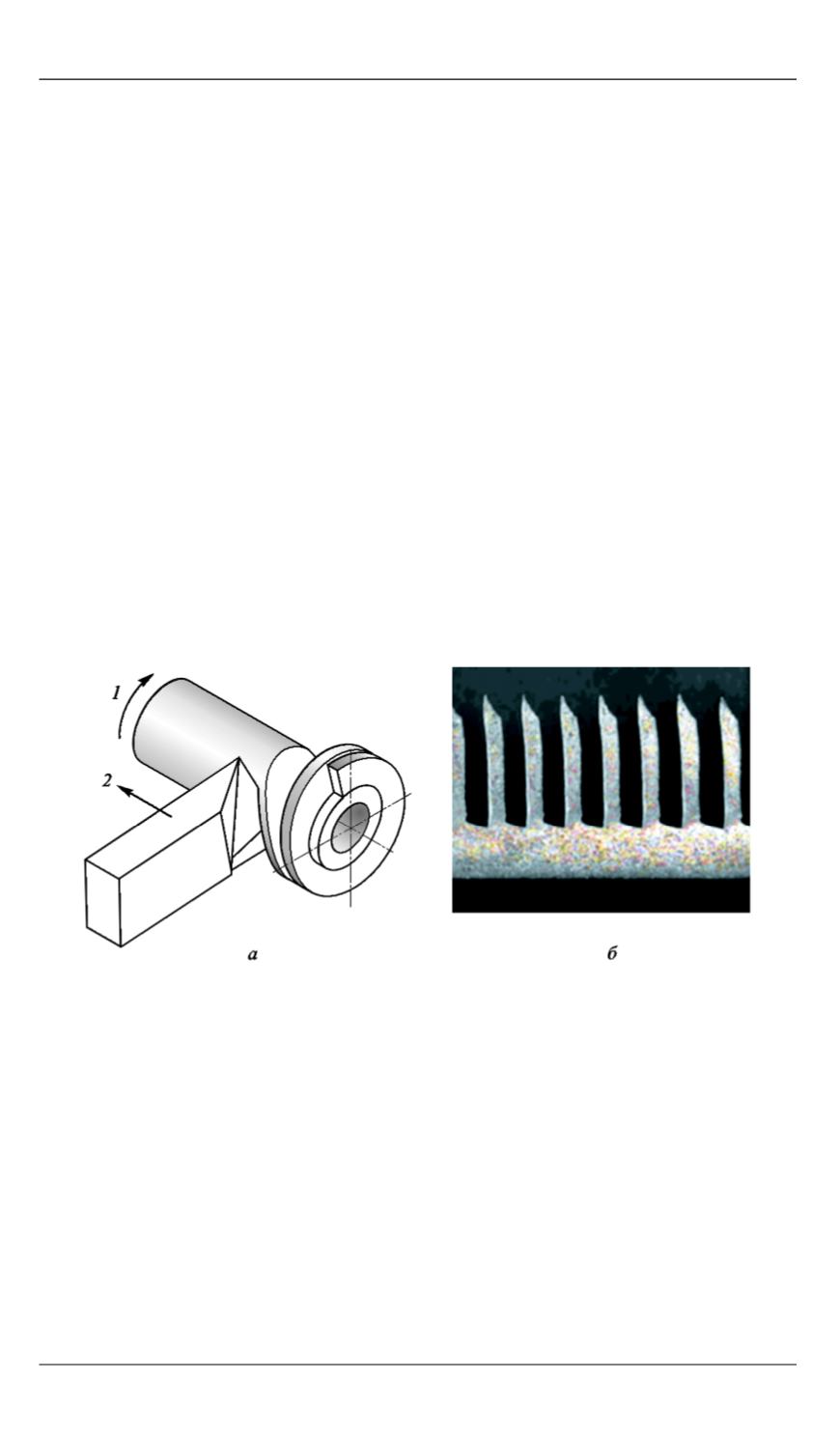

формации подрезанного слоя передней поверхностью инструмента.

Вспомогательная кромка инструмента, на которой процесс резания

исключен, определяет окончательное положение подрезанного слоя

на заготовке. На поверхности формируется развитый рельеф в виде

чередующихся ребер (рис. 1,

б

), представляющих собой стружку, не

отделившуюся от заготовки по своей узкой стороне. Установлены взаи-

мосвязи процесса ДР, которые позволили предложить зависимости для

аналитического расчета режимов обработки и геометрических парамет-

ров инструмента, обеспечивающих получение макрорельефа в виде ре-

бер с заранее заданными геометрическими характеристиками.

В настоящее время метод ДР имеет разнообразные области ис-

пользования. Основной является интенсификация теплообмена в

ЭСУ, причем за счет многократного возрастания площади поверхно-

сти, а также особенностей получаемого рельефа, эффективный коэф-

фициент теплоотдачи по сравнению с гладкой поверхностью может

быть увеличен в несколько раз. Микрооребрение листовых материа-

лов с межреберным зазором в несколько микрометров использовано

для получения конструкционных капиллярно-пористых структур

тепловых труб [2].

Рис. 1.

Схема ДР на трубной заготовке (

а

) и характерный профиль

оребрения, получаемого ДР (

б

):

1

—

главное движение ДР;

2

—

движение подачи

На основе двусторонне оребренной трубы создана конструкция

оригинального микрощелевого компактного высокоэффективного

теплообменника, в котором получаемый ДР-технологией профиль

оребрения потребовал принципиально иной схемы организации тече-

ния охладителя. Вместо классического продольного (осевого) тече-

ния вдоль ребер здесь реализуется окружное течение теплоносителя в

межреберных каналах. В конструкции теплообменника использован

принцип движения теплоносителя по части окружности. Этот же

принцип может быть использован, например, для системы охлажде-