А.В. Афонин, Е.А. Носова

2

Массовая доля элементов в исследуемом сплаве (ГОСТ)

Ti .................................................................................... Основа

Al .................................................................................... 5,5-7,0

V ..................................................................................... 4,2-6,0

C ..................................................................................... ≤0,10

Fe .................................................................................... ≤0,30

Si .................................................................................... ≤0,15

O

2

.................................................................................... ≤0,20

N

2

.................................................................................... ≤0,05

H

2

.................................................................................... ≤0,015

Сумма прочих смесей .................................................. ≤0,30

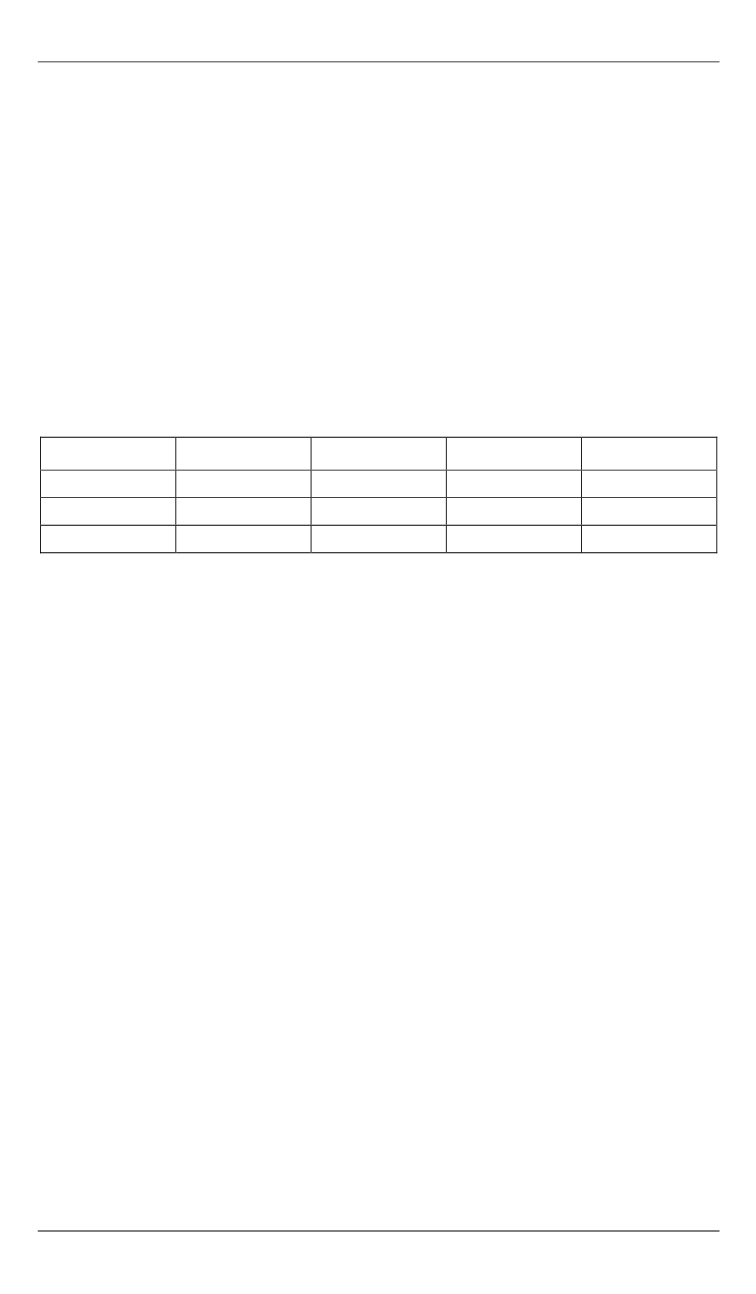

Зарубежные аналоги титанового сплава ВТ-6 приведены ниже.

США

Германия

Япония

Франция

Англия

–

DIN,WNr

JIS

AFNOR

BS

Al-4V

3.7164

SAT-64

T-A6V

Ti-Al-V

rade5

3.7165

Ti-6Al-4V

Ti-P.63

–

В качестве заготовки использовали горячекатаный пруток диа-

метром 60 мм длиной 1 м. Заготовка закреплялась на рабочей по-

верхности фрезерного станка. Далее на заготовке была сформирована

горизонтальная плоскость для проведения последующего фрезерова-

ния. Затем торцевая фреза диаметром 100 мм, заняв исходное поло-

жение, совершала полный проход вперед, снимая слой материала

толщиной 0,5…1,0 мм. После чего без отрыва от заготовки соверша-

лось обратное движение в исходное положение.

Режимы резания были выбраны исходя из рекомендаций по фре-

зерованию титанового сплава ВТ-6 [1]. Поскольку титан, как прави-

ло, обрабатывается при высоких оборотах шпинделя, скорость по-

следнего была установлена экспериментальным путем так, чтобы

исключить самопроизвольное возгорание титана. Подача также была

определена экспериментальным путем и составляла 20…25 мм/мин.

Температуру в очаге измеряли с помощью тепловизора марки

Teslo 875-2.

Дальнейшее исследование температуры в зоне резания проводили

методом структурного анализа. При смешивании стружки с эпоксили-

ном был получен микрошлиф для исследования его микроструктуры

под микроскопом. Аналогичным образом был получен микрошлиф ча-

сти необработанного материла путем заливки в эпоксидную смолу.

Результаты съемки очага резания, полученные с помощью тепло-

визора, представлены на рис. 1. На рисунке видно, что температурное

поле в очаге неравномерно и имеет максимальную температуру