Н.Н. Зубков, А.И. Овчинников, С.И. Каськов

2

а

б

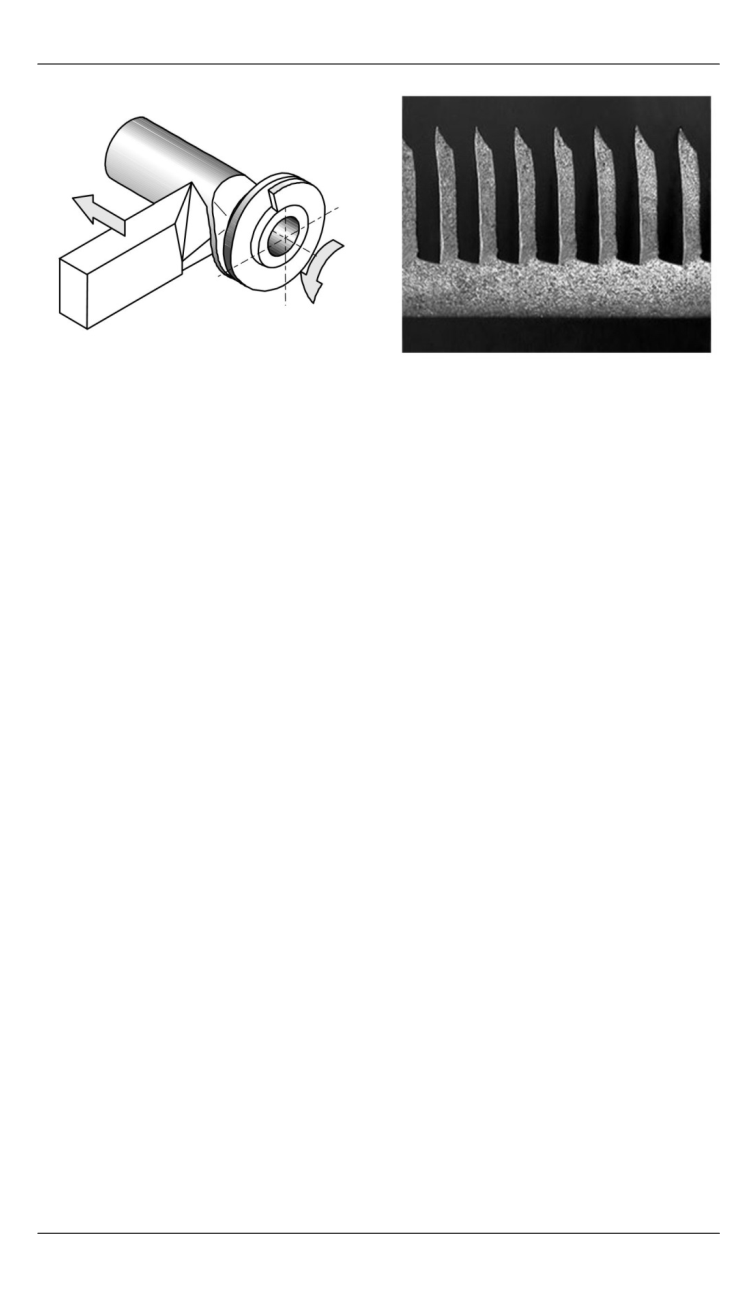

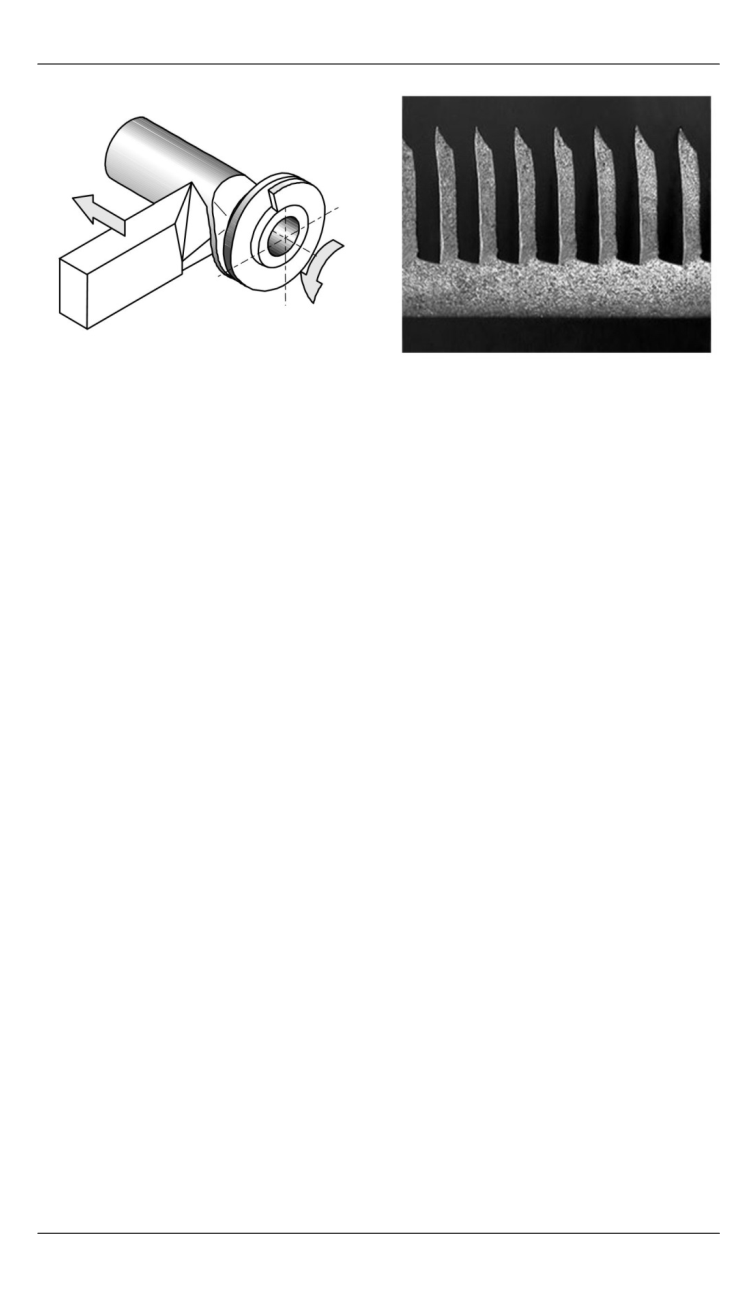

Рис. 1.

Схема деформирующего резания (

а

) и поперечный срез полученного

оребрения (

б

)

Метод ДР реализуется на стандартном металлорежущем обору-

довании, является безотходным, высокопроизводительным; обработ-

ка ведется простым инструментом; смазочно-охлаждающие жидко-

сти для всех материалов, кроме алюминиевых сплавов, не требуются.

Метод позволяет управлять всеми характеристиками получаемого

макрорельефа путем выбора геометрических параметров инструмен-

та и режимов обработки. Возможно получение межреберных зазоров

от 10 мкм и выше, шага оребрения — от 20 мкм до 3 мм. Высота ре-

бер при обработке меди может составлять до семи значений от вели-

чины шага. Обработка методом ДР позволяет увеличить площадь по-

верхности детали до 12 раз. Метод ДР может быть использован при

получении развитого макрорельефа на деталях из металлов и сплавов

с величиной относительного удлинения не менее 20 % и твердостью

не более 230 HB. В эту группу входят практически все цветные ме-

таллы, конструкционные и коррозионно-стойкие стали.

Метод ДР широко используется для оребрения труб теплообмен-

ных аппаратов [2], для получения теплообменных структур в виде

шипов [3], а также в других областях техники.

Широкие возможности получения теплообменных поверхностей

различной макрогеометрии методом ДР позволили предложить ори-

гинальную конструкцию теплообменника со множеством параллель-

ных теплообменных каналов в виде щелей, выполненных на наруж-

ной и внутренней поверхностях трубной заготовки [4].

Методом ДР изготовлен теплообменный элемент длиной 200 мм

из медной трубы наружным диаметром 55 мм и исходной толщиной

стенки трубы 3 мм, причем оребрение было сформировано как на

наружной, так и на внутренней поверхностях трубы. Поперечный

срез теплообменного элемента показан на рис. 2.