С.А. Гаранов, В.А. Воронов, Д.Ю. Заболотный, П.Ю. Журлова

2

Инженерный журнал: наука и инновации

# 1

2016

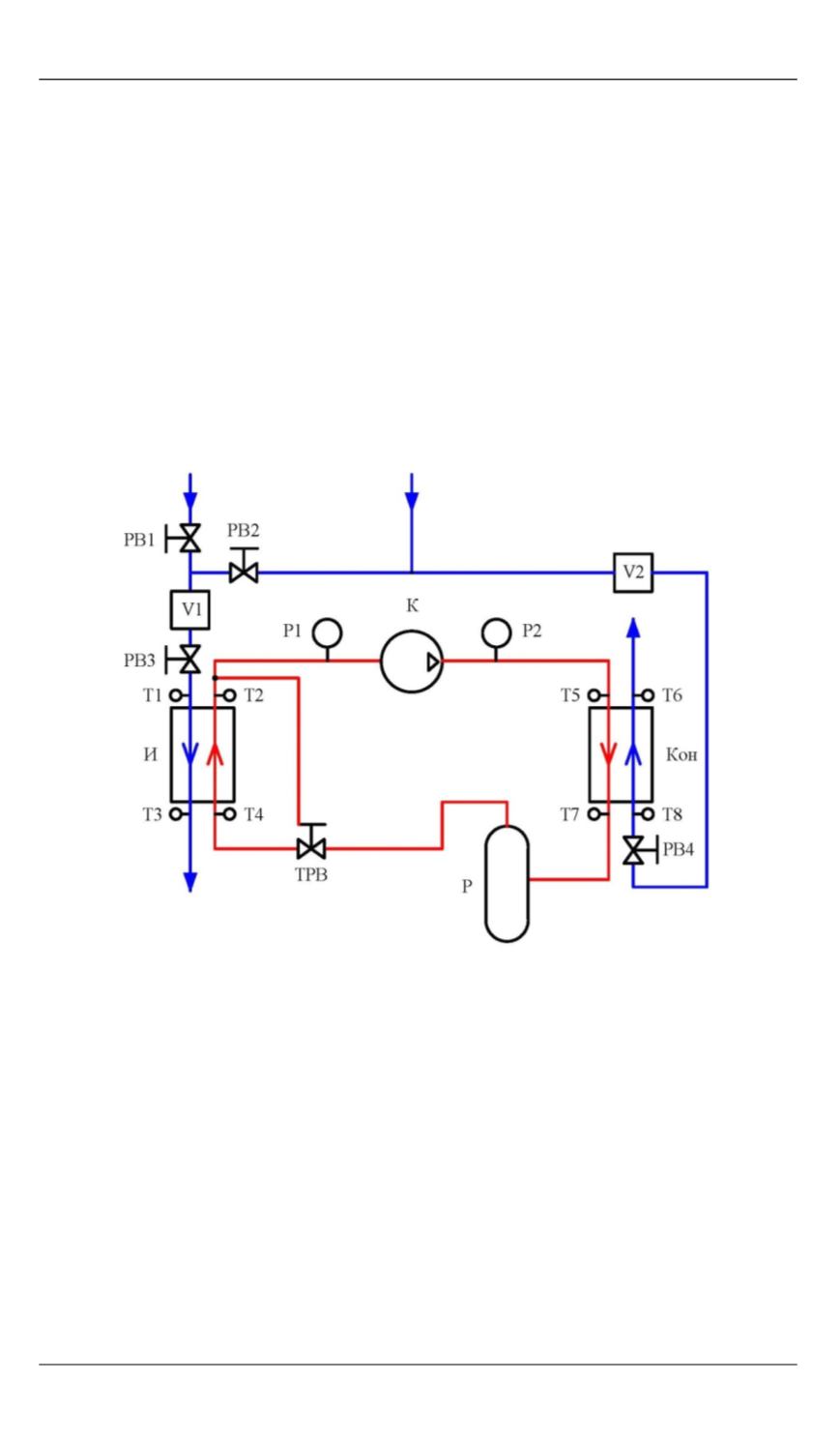

ких значениях давления и температуры, поглощая теплоту низкотем-

пературного источника (холодной воды). Затем хладагент сжимается

в компрессоре К, после чего в конденсаторе Кон при высоких давле-

нии и температуре конденсируется, отдавая теплоту воде, которая

может использоваться в дальнейшем для обогрева и других целей.

После конденсатора хладагент попадает в ресивер Р, откуда подается

в испаритель, предварительно дросселируясь в терморегулирующем

вентиле ТРВ. Далее хладагент опять попадает в испаритель, и про-

цесс кипения начинается снова. В качестве контроля и регулирования

в установке предусмотрены датчики давления P1, Р2, температурные

датчики T1…Т8, датчики расхода воды V1, V2 и регулирующие вен-

тили РВ1...РВ4.

Рис. 1.

Схема установки, работающей по системе вода–вода

Данный стенд используется для экспериментального определения

тепловой мощности

Г

Q

, холодопроизводительности установки

Х

Q

,

отопительного коэффициента

Т

, объемной производительности

насоса

r

q

для разных хладагентов. Так как элементы установки оди-

наковы в разных экспериментах, а изменяется только хладагент,

можно судить о характеристиках хладагента для данного цикла по

измеряемым величинам на одинаковых режимах.

Моделирование данного цикла выполнено в программе HYSYS

(рис. 2) на режиме 1 (табл. 1, 2), и получены зависимости температу-

ры

T

от передаваемой теплоты

Q

в конденсаторе и испарителе (рис. 3).