К.Е. Демихов, А.А. Очков

4

На следующем этапе формируется область определения основных

параметров и шагов изменения регулируемых параметров: угла накло-

на лопатки, относительной высоты и ширины.

Затем из условий прочности производится расчет наружного диа-

метра рабочего колеса ТМН

2

.

D

Зная диаметр рабочего колеса, в соот-

ветствии с геометрией можно рассчитать основные параметры бара-

банных ступеней, максимальный пропускаемый барабанной ступенью

поток газа, общую степень повышения давления, создаваемого бара-

банной ступенью.

На завершающем этапе последовательно проводится расчет опти-

мальной проточной части ТМН, состоящей только из осевых ступеней,

по двум критериям оптимальности (минимальное число колес, мини-

мальный условный объем проточной части), а также составной про-

точной части, включающей осевые и барабанные ступени.

Далее в качестве примера приведены некоторые результаты расче-

та для азота в диапазоне давлений 10

−4

…10

−1

Па по критерию опти-

мальности — минимальное число колес (табл. 1, 2).

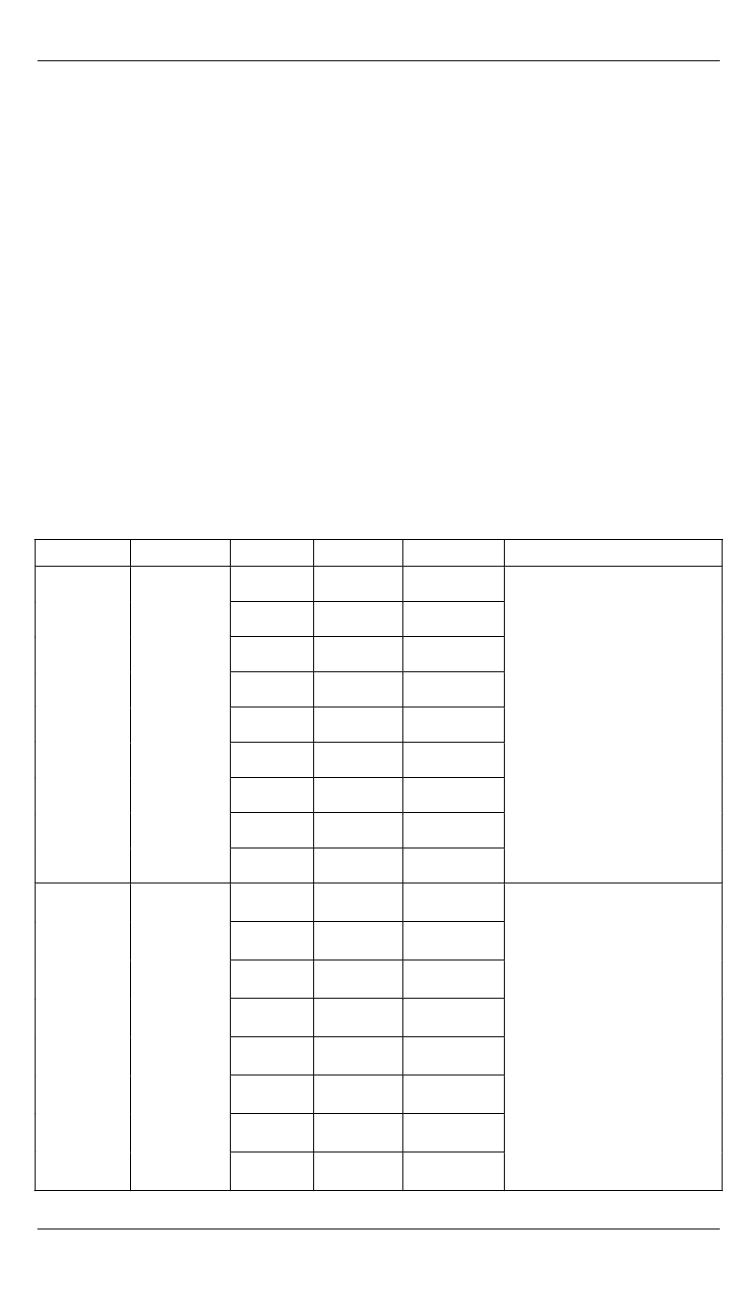

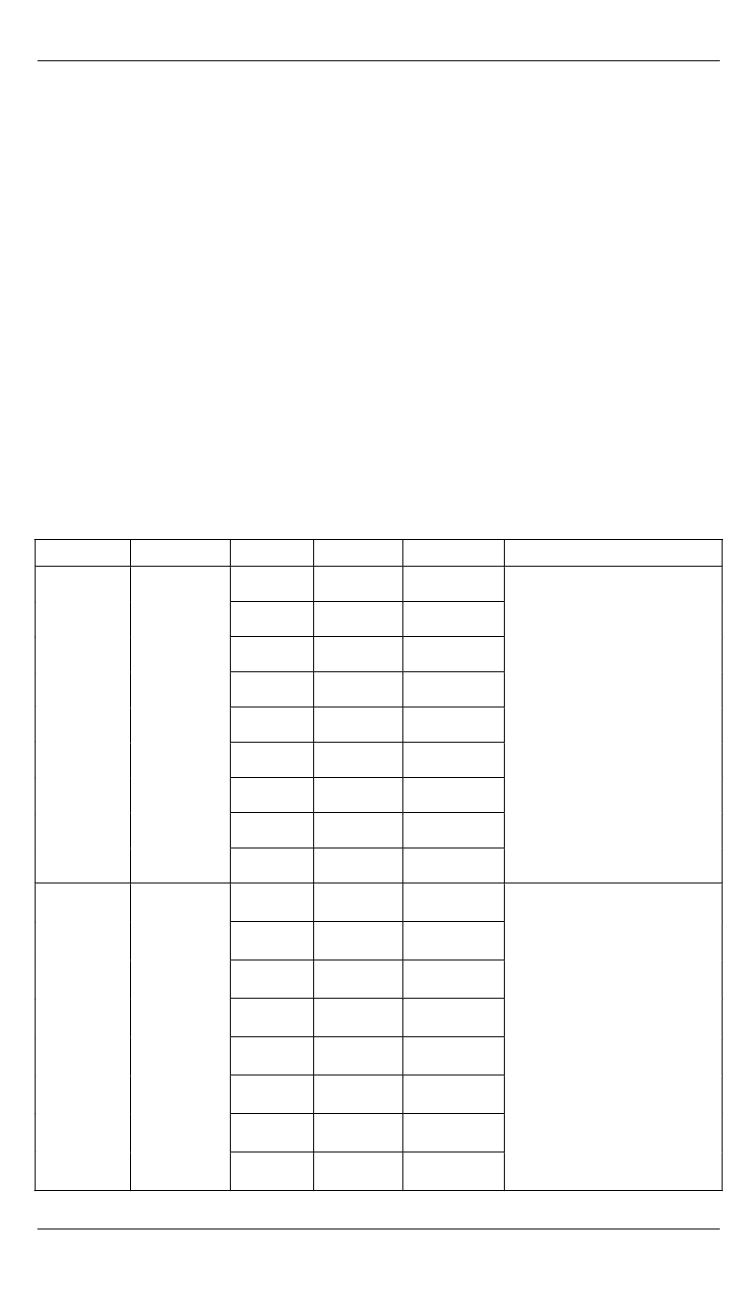

Таблица 1

Результаты расчета оптимальной проточной части ТМН,

состоящей только из осевых ступеней

S

, м

3

/с

D

2

, мм

a

/

b

Общее число колес

0,5

165

45

1,0

0,60

9

40

0,8

0,65

35

0,6

0,70

30

0,4

0,75

25

0,4

0,80

25

0,4

0,80

25

0,4

0,80

25

0,4

0,80

25

0,4

0,80

1,5

285

45

1,0

0,60

9

40

0,8

0,65

35

0,6

0,70

30

0,4

0,75

25

0,4

0,80

25

0,4

0,80

25

0,4

0,80

25

0,4

0,80